美國Enbridge公司6B管線破裂泄漏事故(續)

來源:《管道保護》雜志 作者:戴聯雙 郭永華 時間:2018-7-17 閱讀:

主講人戴聯雙博士:上期介紹了美國Enbridge公司6B管線破裂泄漏事故發生經過和調查結論,這期將重點介紹失效分析的內容。美國比較重大的油氣管道事故調查都由國家運輸安全委員會(NTSB)負責,它是一個獨立機構。NTSB的事故調查報告對失效原因分析的非常詳盡,其目的就是為了促進管理提升和技術進步。通過這起事故失效分析,NTSB對管道與危險物質安全管理局(PHMSA)規定的檢測周期、缺陷修復準則、應急響應物資等提出了充分的建議;對Enbridge公司完善裂紋缺陷開挖準則、開展腐蝕與裂紋等復合型缺陷工程適用性評估等相關研究提出了要求;指出了GE PII裂紋缺陷分類錯誤;對國際管道研究協會(PRCI)開展裂紋檢測、裂紋缺陷分類、缺陷評估等技術的相關研究提出了建議。從中我們也可以看到NTSB在促進管理提升和技術進步,改進和完善法規標準,提高社會資源的應用價值等方面所發揮的積極作用。

美國Enbridge公司6B管線破裂泄漏事故(續)

戴聯雙1 郭永華2

1 中國石油管道公司管道完整性管理中心;2 中國石油北京油氣調控中心

1 失效分析

NTSB先期通常都會開展大量的調查,即收集信息資料,這些信息資料包括但不限于:①所有相關人員的訪談溝通;②可能涉及的相關法規、標準規范的審查;③事故現場的勘察和取樣;④材料性能測試;⑤建設期和運營期情況追溯等等。為了保障這些信息的真實性和全面性,NTSB也規定了所有調查的過程和結論都不能用來作為追究任何人責任的證據,這為獲取更多真實有效的信息提供了重要的保障。本例失效分析對下述三個方面的問題進行了討論。

一是Enbridge公司組織管理方面,包括管道完整性管理、調度中心管理、泄漏監測和識別、公眾教育宣傳程序(PAP)和環境響應。

二是PHMSA對管道運營公司數據采集與監視控制系統(SCADA系統)、完整性管理程序和設備響應計劃的監督。

三是聯邦法規對管道運營商完整性管理程序中開展裂紋缺陷評估和修復的相關要求。

NTSB還調查了陰極保護、微生物腐蝕、內腐蝕、運輸引起的金屬疲勞或第三方破壞、以及管道制造缺陷等,這五個因素都是歷次NTSB事故調查過程中發現的導致油氣管道失效的原因,通過對歷史上由于這些因素導致油氣管道失效的外貌特征和機理與此次失效特征進行類比分析,確認上述五個因素不是導致這次失效的原因。與此同時,NTSB對導致失效的其他原因和相關依據進行了深入的分析。

1.1 斷裂機理分析

NTSB的檢查顯示斷裂特征是源于管道外表面腐蝕坑的底部,這表明了腐蝕先于裂紋形成,并為裂紋萌生提供了應力集中位置。破裂管段上發現的斷裂特征與斷裂機理的近中性pH SCC(應力腐蝕開裂)和腐蝕疲勞一致。NTSB還觀察到裂紋源附近和較遠處發現的止裂線有明顯的差異,這些差異說明當裂紋增長到管壁更深的位置時斷裂機理發生改變。試驗結果顯示在近中性pH SCC的環境中,當裂紋增長到約0.5 mm時,在靜載作用下可能停止增長,但是在循環載荷作用下將以與腐蝕疲勞一致的速率增長。

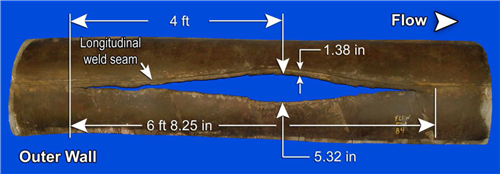

圖1 切管后送檢的斷裂區域管道外表面

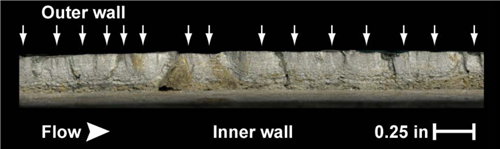

圖2 移除氧化物后先前裂紋沿上斷裂面的彎曲截斷線

(箭頭表示多個先前裂紋的起源區)

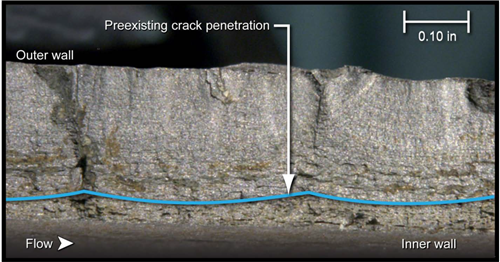

圖3 最深裂紋穿透區的斷裂面近視圖

(實線表示先前裂紋穿透的擴展區域)

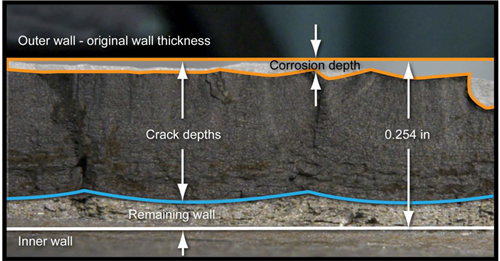

圖4 實驗測得沿斷裂面的裂紋和腐蝕深度

因此,NTSB得出結論,由于多個應力腐蝕裂紋增長并結合在一起形成的腐蝕疲勞裂紋造成6B管線在正常操作壓力下發生破裂,這些裂紋起源于剝離的聚乙烯膠帶防腐層下方的外腐蝕區域。

1.2 聯邦法規的管道管理要求分析

美國聯邦法規CFR49號195.452(h)中規定:液體管道運營商應通過完整性評價或其他信息以分析管道面臨的威脅,采取及時、有效的措施來保障管道的完整性,確保管道處于完整狀態。PHMSA規定“盡管所采取的措施包含修復,但是進一步的試驗和評估、操作改進或管理改進也是符合要求的”。但是,PHMSA沒有確定應該修復哪些異常。

NTSB結論:CFR49號195.452(h)沒有給出關于何時修復何種管道缺陷的明確要求,并且當管道上存在裂紋缺陷或同時存在裂紋和腐蝕時,沒有規定對管道完整性影響進行評估的要求。基于NTSB的調查結論,NTSB建議PHMSA對CFR49號195.452進行修正,明確規定:①當開展裂紋缺陷的工程評價時,必須執行環境敏感性分析;②對于執行這些工程評估的方法,包括裂紋與腐蝕復合作用的評估,采用安全系數來考慮裂紋缺陷尺寸的不確定性;③確定何時對可能存在裂紋缺陷的管段進行開挖和限定完成開挖工作的標準;④確定不需要開挖的裂紋缺陷的壓力限值;⑤對于允許保留在管道上的裂紋確定其裂紋增長的可接受標準,包括疲勞、腐蝕疲勞或SCC增長。

1.3 Enbridge公司管道完整性管理程序分析

Enbridge公司制定了裂紋管理程序,但是這個程序中沒有說明在裂紋特征評估中如何考慮內檢測識別缺陷的尺寸誤差和多種缺陷相互作用的影響。2005年Enbridge公司按照完整性管理程序要求進行了超聲裂紋檢測(USCD)內檢測,檢測出6個類裂紋特征,調查結果顯示此次破裂裂紋是這6個類裂紋特征之一。但是,其完整性管理程序完全依靠2005年USCD內檢測的數據進行工程適用性評估,采用了比腐蝕管理程序更低的安全裕量,并且在分析管道完整性時沒有考慮內檢測工具的誤差等因素和各缺陷因素相互作用的威脅。若其完整性管理程序包括了這些方面的任意一個,就有可能避免此次事故的發生。

NTSB結論:Enbridge公司完整性管理程序不充足,建議Enbridge公司修訂完整性管理程序,以確保管道的完整性符合如下要求:①采用安全裕量,作為開挖選擇過程的一部分,保守地考慮與內檢測中裂紋缺陷尺寸相關的不確定性;②進行持續的重新評估,及時考察新的相關信息,以重新評估所有管道的完整性;③開發新的復合缺陷評估方法,當在腐蝕區域存在裂紋缺陷的位置進行工程評估時,除了包含裂紋深度還應包含局部腐蝕導致的金屬損失;④當重新確定檢查間隔時,對循環載荷作用下的管道進行開挖和采用腐蝕疲勞模型,來評估處于腐蝕區域的裂紋的增長速率。

1.4 裂紋類型識別錯誤分析

Enbridge公司管道內檢測承包商GE PII對“類裂紋”定義為單一的線性裂紋,而“場裂紋”定義為一簇小裂紋組成的特征,通常與SCC相關。破裂管段上識別出的6個特征(包括最終發展失效的1.31m長破裂管段的特征)最初被初級分析員描述為“場裂紋”特征,但是監管人員更改了最終的報告,將其解讀為“類裂紋”特征。

事故發生后,GE PII重新檢查了內檢測數據并確定這個特征被錯誤分類。失效缺陷檢查顯示,破裂特征最長裂紋達到88.9 mm。而Enbridge公司以最長裂紋達到63.5 mm作為“場裂紋”缺陷開挖標準。所以如果“場裂紋”特征沒有被錯誤識別為“類裂紋”特征的話,Enbridge公司就會于2005年開挖1.31 m長破裂管段。NTSB結論:GE PII對6B管線破裂部分于2005年內檢測時錯誤識別了裂紋缺陷類型,導致Enbridge公司沒有進行開挖。

1.5 調度決策失誤分析

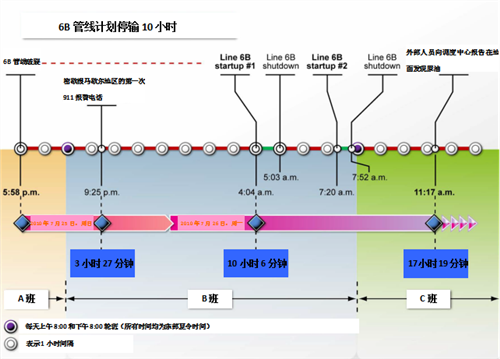

與6B管線操作直接相關的Enbridge公司調度中心人員,超過17個小時都沒有發現管道已經破裂,而是認為在此期間管道中存在液柱分離(column separation),管道應該重新啟輸。17小時后,調度中心接到1名煤氣公司技術員的電話,報告發現地面上有原油。

圖5 6B管線破裂主要事件時間線

(2010年7月25日發生破裂到7月26日發現破裂期間主要事件)

NTSB檢查了Enbridge公司調度人員操作程序以了解為何沒能發現管道破裂。調查發現,受多重因素影響,調度人員對管道狀態和兩個管道啟輸項(每個都會使額外的原油泄漏到環境中并且加劇破裂引起的破壞程度)長久誤判。而對操作規則長期忽視和缺乏了解也是導致事故進一步擴大和惡化的原因。早在2005年,Enbridge公司發布的調度手冊中已規定了“10分鐘”緊急關斷原則,即在發現異常或者不能確定的原因時,在10分鐘內實行緊急關斷,直到異常原因排查清楚后才能啟輸。

2 失效分析結論

2.1 技術調查分析方面

(1)確定了陰極保護、微生物腐蝕、內腐蝕、運輸引起的金屬疲勞、第三方破壞和管道制造缺陷等不是引發這起事故的因素。

(2)泄漏事故發生后對所有作業人員進行了酒精檢測和藥物檢測,雖然酒精檢測結果未按照規定實施,但是藥物檢測表明違禁藥品不是這次事故的因素。

(3)6B管線在正常運行壓力下發生破裂,是由于腐蝕區域多個裂紋結合在一起形成腐蝕疲勞裂紋(在剝離的聚乙烯膠帶防腐層下方外腐蝕區域萌發)引起的。

(4)對管道內檢測承包商GEPII公司6B管線破裂部分2005年內檢測數據的重新分析表明,GE PII公司錯誤描述了裂紋缺陷類型,導致Enbridge公司沒有將其作為“場裂紋”缺陷進行開挖,從而錯失了避免失效發生的機會。

(5)Enbridge公司調度人員缺乏對管道途經區域地形走勢的了解,誤將管道破裂泄漏引起的SCADA系統報警信號解讀為由于液柱分離引起的誤報警信號,導致他們隨后進行了兩次管道啟輸。

(6)Enbridge公司對于復合缺陷的評價技術存在局限性,未建立腐蝕和裂紋復合缺陷的適用性評價模型,且在裂紋評價模型中,對于檢測工具精度誤差、安全裕量等因素考慮不足。

2.2 管理要求調查分析方面

(7)聯邦法規CFR49號195.452(h)沒有給出關于何時修復和修復哪種缺陷的明確要求,以及未規定評估裂紋缺陷或裂紋和腐蝕同時出現在管道上時對管道完整性影響的要求。

(8)Enbridge公司的管道完整性管理程序有缺陷,沒有考慮下列幾個因素:足夠的安全裕量、合適的壁厚、檢測工具公差。未進行持續的重新評估,因腐蝕對裂紋深度的影響以及由于腐蝕疲勞導致的裂紋會加速增長。

(9)Enbridge公司調度人員團隊協作嚴重不足,在關鍵時刻未能發揮團隊的有效執行力,導致交接班時的信息傳達不充分。

(10)Enbridge公司的物料平衡系統(MBS)在停輸和啟輸時會發出和發生泄漏相同的報警信號,調度人員未能清楚識別兩者之間的差異,并且執行了未經批準的程序。

(11)Enbridge公司有明確規定,當不確定異常運行狀態出現10分鐘后,管道要立即進行停輸,但是調度人員未遵守“10分鐘”緊急關斷原則。

(12)盡管Enbridge公司在接到原油泄漏的電話報告后,很快隔離了6B管線破裂管段,但是在泄漏后最初幾個小時的應急響應措施未能集中于泄漏源控制,第一應急響應人員缺少有效控油方法的使用意識和演練。

(13)PHMSA沒有明確聯邦法規對溢油應急響應能力的要求,Enbridge公司沒有針對最壞泄漏情況制定應急預案。其應急預案中規定配備的應急物資沒有達到美國海岸警衛隊和美國環境保護局的標準要求。

(14)Enbridge公司未能對管道完整性管理和調度中心操作程序進行有效監督,未能執行有效的公眾教育宣傳程序和適當的事故后應急響應,是導致事故發生并且后果嚴重的重要原因。

2.3 其他失效分析經驗總結

(15)為了提高管道的安全性,各種類型的內檢測數據應進行數據比對,并綜合可以獲取的所有信息資料采用統一的方法進行評估,對于確定各種缺陷因素相互作用對管道的影響很有必要。

(16)假如Enbridge公司實施有效的公眾教育宣傳程序,那么當地的應急響應部門會更好地應對管道破裂發生時的早期跡象,并且可能在調度中心嘗試啟輸管線前查到原油泄漏的位置并通知公司。

(17)假如Enbridge公司采用有效的控油措施,使用合適的圍油欄和吸油氈用于流速快的水域,會減少泄漏到Talmadge溪和Kalamazoo河的原油數量。

(18)如果PHMSA要求配備必需的物資,并對Enbridge公司設備應急預案進行了徹底審查,那么預案會因不具備充足地應對最壞泄漏情況而不被批準,從而促進其提高應急物資儲備情況,降低此次泄漏事故的影響。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號