一起因焊接質量引發的天然氣管道破裂爆炸事故

來源:《管道保護》雜志 作者:戴聯雙 時間:2018-7-17 閱讀:

主講人戴聯雙博士:這是一起發生在高后果區的事故,導致8人死亡、多棟建筑物損毀。該事故的發生有主觀因素:一是施工承包商對標準規范的忽視,安裝了不滿足標準要求的短接;二是短接焊接質量較差,暴露出施工現場的質量管控不到位;三是政府主管部門在法規中免除了對現有管道系統的壓力測試;四是電氣工程師的誤操作導致了意外的壓力升高。同時也存在一些技術局限性,如安裝的手動閥不能進行遠程操作致花費了95分鐘關閉閥門,擴大了事故嚴重程度。

當前我國輸氣管道管徑越來越大、輸送壓力更高、鋼材等級更高,潛在影響半徑大,尤其是高后果區密度遠遠大于美國管道。透過這起事故,警示我們焊接缺陷的檢測和評價將是我國未來5~10年需要攻克的核心技術。

一起因焊接質量引發的天然氣管道破裂爆炸事故

1 事故概述

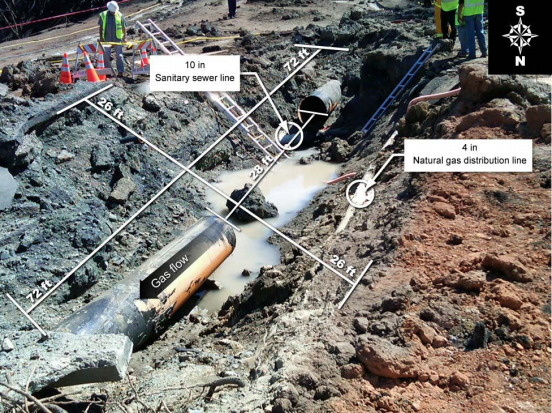

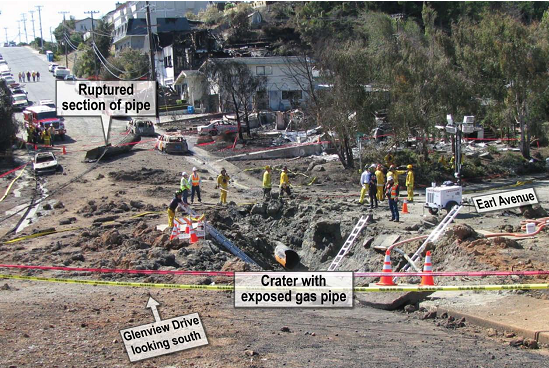

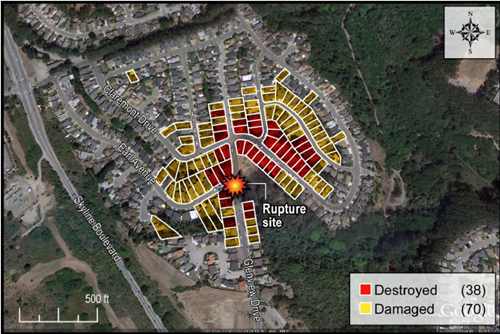

2010年9月9日下午6:11,由PG&E(太平洋燃氣電力公司)運營管理的 132天然氣管線39.28 km處發生破裂,隨后爆炸。事故發生在美國加利福尼亞州圣布魯諾的一處居民區,位于伯爵大街和格倫維尤快車道的交叉路口。爆炸形成一個長22 m,寬7.9 m的大坑。一段長8.5 m,重1.36 t的破裂管道在爆炸中被彈射至坑南30 m。PG&E公司預估泄漏的天然氣達1.35×106 m3。泄漏的天然氣遇明火發生爆炸,隨后引發重大火災,導致38所房屋被毀壞,70所房屋受到嚴重損傷,8人死亡,多人受傷,大批居民逃離該區域(圖 1~6)。

根據PG&E的記錄,破裂管段建于1956年,管徑762 mm,壁厚9.525 mm,(API)5L X42無縫鋼管(后續調查發現這個記錄是錯誤的)。132管線最大許用操作壓力(MAOP)為2.758 MPa。PG&E規定的最大運行壓力為2.586 MPa。

圖 1 爆炸形成的坑和斷裂管道

圖 2 爆炸破裂管段

圖 3爆炸事故現場航拍

2 事故受損情況

132管線破裂爆炸火災影響區域以管道爆炸點為中心半徑約183 m,主要向東北方向蔓延。火災波及108座房屋,其中30座被摧毀,17座嚴重損壞,53座輕微損壞。此外,74輛汽車、一個公園林地和一個游樂場被損壞或燒毀。根據PG&E報告,管道修理費用1 350萬美元,泄漏天然氣價值26.3萬美元。

圖 4 爆炸和火災損毀區域

圖 5 被燒毀的房屋

圖 6 被燒毀的汽車

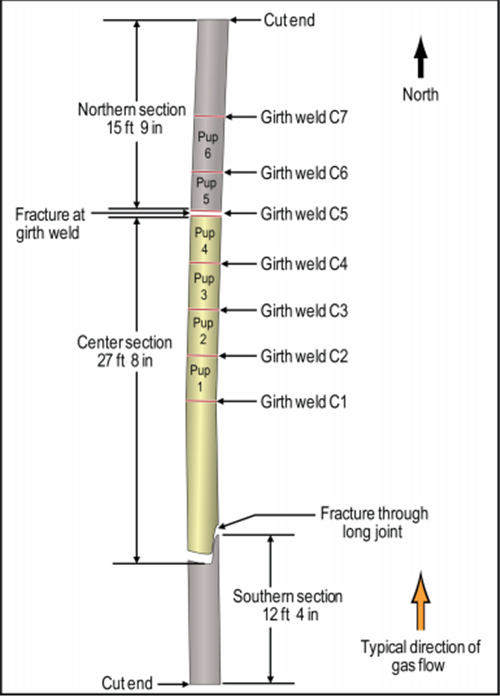

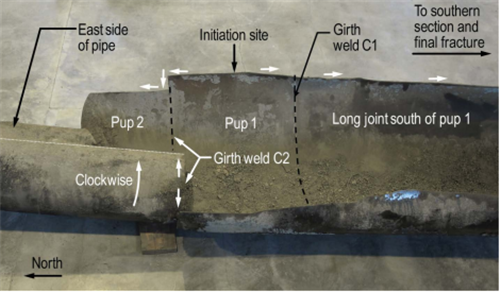

3 事故管道的檢測

破裂管道和其南北各截取的管道均送至NTSB材料實驗室進行相關檢驗。南部截取段為直縫鋼管的一部分,中間段(即破裂爆炸段)由4根短管和與南部截取段相連接的直縫鋼管的一部分焊接而成,北部段由2根短管和另一端的直縫鋼管的一部分組成。為方便識別,6根短管由南至北依次編號1–-6,連接短管的環焊縫由南至北依次編號C1–C7(圖 7)。

圖7 破裂管段4根短管和南北直縫管示意圖

1–5號短管長度1.092~1.187 m, 6號管1.378 m。所有6根短管、南部直管的公稱壁厚都為9.525 mm。但是,北部直管的公稱壁厚只有7.925 mm。而據1956年改線工程相關資料記載的管道型號,所有管道公稱壁厚均應為9.525mm、直徑均為762mm。從管體外表面未發現任何可視的腐蝕區域。

1–3號短管段的縱向直焊縫均采用熔焊方法加工,直焊縫外部由沉積的熔敷焊接金屬連接,但是內部由于存在未焊透區域,1號短管的焊縫余高被打磨平了。

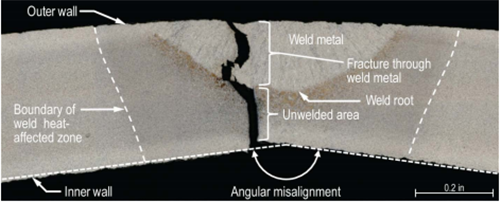

未焊透區域貫穿整個直焊縫內部。經過表面磨削加工,1、2、3號短管直焊縫未焊透區域深度分別為4.115 mm、4.953 mm和4.110 mm。目測(內部)也能檢測到這樣的焊縫缺陷。1號短管直焊縫內表面存在錯邊,其角度差為15度,2號短管角度差為0,3號為7~10度(圖 8)。

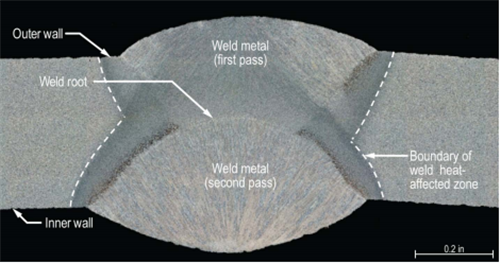

南北兩端的直縫管和6號短管為標準的雙面埋弧焊接直縫鋼管,管壁內外表面均為埋弧焊接。內外焊層疊加,焊縫外部表面凸起較為平滑。這樣的管道不存在焊縫或表面缺陷。

圖8 存在錯邊的1號短管

圖9 標準的雙面埋弧焊接直縫鋼管6號短管

4 、5號短管的縱向焊縫外部均采用熔焊處理,內部采用手工電弧焊。焊縫外表面經過了打磨處理。4號短管接近焊透,5號短管外部熔深1.85 mm,內部熔深1.83 mm。經X光檢測,4號短管直焊縫存在表面未焊透、氣孔、咬邊缺陷,5號短管整個直焊縫區均存在未焊透缺陷。

所有環焊縫內外表面均采用手工電弧焊焊接,除了C1和C6,其他環焊縫至少包含一處未熔合、夾雜和氣孔缺陷。所有環焊縫均包含未焊透缺陷,且C2和C3存在咬邊缺陷。所有環焊縫外表面均未進行打磨處理。部分短管還存在斜接。

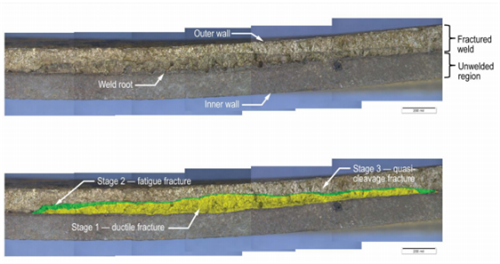

管體破裂起源于中間段1號短管的直焊縫,C1環焊縫以北0.516~0.577 m處存在的未焊透裂紋的位置。光學和電子顯微鏡的檢測結果表明,管體發生破裂前,裂紋在其初始位置通過兩種模式擴展。裂紋首先在焊縫根部發生韌性斷裂,其擴展導致焊接連接區域逐漸減小,管體破裂初始位置裂紋達6.096 cm,并占據整個區域的33%(一階段);裂紋隨后以疲勞斷裂模式增長,使得連接區域進一步減小約10%(二階段);最終發生準解理斷裂導致管體破裂(三階段)(圖 10)。只在1號短管的焊縫根部發現小范圍的疲勞裂紋,其他短管的直焊縫根部均表現為韌性斷裂,且其邊緣沒有疲勞跡象。

圖10 裂紋擴展的三個階段

制管鋼材的軋制方向取決于對鋼材熱軋方向和在熱軋過程中變形的硫化錳夾雜物變形方向的評估。在南北兩邊端管和6號短管表面可以觀察到沿縱向的細長的夾雜物纖維軋制痕跡,這與標準規定的管材制造方向一致。在1、2、3、5號短管表面觀察到的軋制方向卻為橫向,與標準不一致。4號短管的方向不確定。

4號短管的化學成分與其它管段有極大區別,其磷,銅,錫的含量很高,與回收廢料冶煉的金屬一致。1、2、3和5號短管是PG&E從CW(西部聯合鋼鐵公司)購買的,它們既不符合X52材料性能規范的最低屈服強度要求,也不符合X42的要求(在PG&E公司的GIS系統上被錯誤登記為X42)。4號和6號短管的屈服強度符合X42的最低屈服強度要求,但不符合X52的要求。南北兩邊的管道符合管材屈服強度要求。

4 事故調查結果

(1)事故調查排除了地震活動、腐蝕、第三方破壞、玩忽職守等因素。

(2)由多根短管組成的事故管道不符合PG&E公司的規范或其他已知規范;事故管段也不符合公認的工業質量控制和1956年的焊接標準。

(3)在1956年的改線工程中,PG&E質量控制措施不到位導致安裝了存在缺陷的管道并且運營期間沒有發現其問題, 導致半個世紀過去后發生了重大事故。

(4)132管線斷裂源于縱向焊縫存在的未焊透缺陷,這是塑性裂紋和疲勞裂紋逐步擴展導致管道承壓能力下降引起的管道破裂。

(5)由于事故管道存在焊接缺陷,在內壓的作用下逐步使裂紋擴展;在失效發生前,132號管線的運行壓力沒有超過PG&E規定的最大運營壓力。

(6)PG&E缺乏詳細全面的規程應對大規模的緊急事件(如管體的破裂),沒有明確應急指揮機構,也沒有給SCADA(數據采集與監控系統)工作人員和其他相關人員分配具體職責。

(7)PG&E的SCADA系統的局限性,延遲了管體斷裂事故確認和快速定位,用了95分鐘才關斷了管道斷裂位置兩端的截斷閥,導致大量的天然氣泄漏燃燒。如果全線使用自動關斷閥或遠程控制閥,或將大大減少天然氣泄放量,降低燃燒程度。

(8)1970年美國運輸局(DOT)規定所有管道要進行水壓試驗,同時提出 “1970年施工的管道可以免除進行水壓試驗”條款,這個條款沒有任何安全依據。如果132管線當時進行了1.25倍MAOP(最大容許操作壓力)壓力測試,那么很可能暴露出這次重大事故的管體缺陷。

(9)PG&E沒有制定有效的完整性管理計劃,未基于管道面臨的威脅選擇合適的內檢測技術。同時,缺乏公眾教育與宣傳,導致事故狀態下的組織管理、人員疏散等措施不到位。

5 事故原因

NTSB(美國國家運輸安全委員會)最終確定的事故原因, 一是PG&E在1956年的132線改線工程中,因質量控制不合格,致使安裝了有焊接缺陷的管道,其焊縫缺陷甚至可以用肉眼觀察到。隨著時間的推移缺陷達到臨界尺寸,并由于米爾皮塔斯首站不良的電氣工程設計導致的一次升壓,造成管體破裂。二是PG&E管道完整性管理規程不足,未能發現并及時修復或移除缺陷管段。此外,CPUC(加利福尼亞公共設施委員會)和 DOT(美國運輸部)作為管理機構對現有管道免除壓力測試,也對事故負有責任,此類壓力測試很有可能檢測到安裝過程中的缺陷。DOT作為監管部門,沒有發現PG&E管道完整性管理規程不足,也對事故負有責任。管線缺少自動關閉閥門和遠程控制閥以及PG&E應急響應程序不足,導致天然氣泄漏控制延遲是造成這次事故嚴重性的主要原因。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號