專訪何仁洋:應高度重視油氣管道環焊縫質量管控及隱患排查

來源:《管道保護》雜志 作者: 時間:2018-9-17 閱讀:

編者按: 針對近期發生的油氣管道安全事故,國家應急管理部要求深刻吸取事故教訓,舉一反三,排查漏洞和薄弱環節,強化安全風險辨識管控,加快建立安全風險管控長效機制;迅速開展管道本體安全風險隱患排查治理,借助有效的技術方法和手段,全面排查管道環焊縫存在的質量安全風險,特別是地質條件復雜的人員密集區域;從規劃、設計、建設、竣工驗收、運行等各個環節,切實做好安全風險防控工作,不斷提高管道本質安全水平,堅決遏制和有效防范各類事故事件。

為此,《管道保護》主編朱行之邀請中國特種設備檢測研究院研究員何仁洋博士,就開展油氣管道環焊縫質量管控及隱患排查工作,談了自己的看法和建議,現摘要刊登如下。

問: 加強管道環焊縫質量安全管控意義何在?

答: 油氣管道是長距離輸送的線性工程,主要采取焊接方式連接、埋地方式敷設。環焊縫是管道整體質量的薄弱環節,也是管道安裝過程質量管控的核心環節。主要表現在以下幾個方面。

一是環焊縫數量龐大。平原地帶敷設的管道,平均每公里約有90個環向焊縫,在人口稠密地區、地形復雜的區域,環焊縫數量還會增加。以西氣東輸二線管道為例,工程總長8 704公里,線路焊接約76萬道口,僅主線路(4 978公里)上的環焊縫長度累計就超過170公里。可見,環焊縫數量特別巨大。管道是高壓、密閉的輸送系統, 170公里焊縫上的任何一點發生泄漏,管道全線運行、上下游生產都會受到影響。

二是現場焊接質量控制難度大。長輸油氣管道建設點多、線長、面廣,流動作業性強,管道途經沙漠、戈壁、丘陵、高寒凍土、沼澤、水田、濕地等地區,地形地貌、自然環境復雜多變,很多焊口需要在溝下組對、焊接,作業空間受限,焊接條件比較差,現場管理往往比較粗放。焊接過程對環境溫度、風速、濕度等因素又較為敏感,對坡口除污除銹、組對間隙、錯邊量、預熱溫度、層間溫度、焊接電流電壓等過程中眾多參數控制都有嚴格要求,對過程控制要求比較細致,需要克服諸多外界不利因素。另外,國內工程普遍存在搶工期現象,施工高峰期作業人員工作量大、任務緊,監督管理滯后,加大了焊接質量管理難度。總之,管道現場焊接受人、機、料、法、環等方面影響,質量控制難度非常大,成為管道質量最薄弱的環節。

三是焊縫開裂的后果嚴重。環焊縫屬于焊接冶金形成的鑄態組織,與鋼管母材的熱軋組織相比,不可避免地帶有焊接缺陷和機械性能方面的先天劣勢。從事故案例來看,焊縫缺陷往往會導致焊縫開裂,相比腐蝕穿孔等損傷(密閉空間除外),焊縫開裂泄漏孔徑更大,泄漏量更多,引發爆燃、爆炸后果危害更大。如2010年9月9日,美國太平洋燃氣電力公司運營的一條外徑762毫米的天然氣管道因焊縫缺陷而破裂,進而發生爆炸,爆炸產生了長約22米、寬約8米的大坑,累計泄漏天然氣達135萬立方米,爆炸引發的大火導致38所房屋徹底被毀, 70所房屋嚴重受損,8人死亡,多人受傷,大批居民逃離。

四是排查整改難度大。管道焊接完成后,要經過焊縫外觀檢查、無損檢測確認合格后,方可進行焊縫補口、回填、試壓等后續工序。運行期管道已是隱蔽工程,如要整改,則需要重新檢測、定位、開挖、驗證、評價、修復,再次檢測、補口、回填,面臨動火作業、停輸等風險,修復質量控制難度大,效果也不一定好。

問:管道環焊縫質量安全面臨的風險有那些?

答:焊接質量的好壞直接關系整個工程的質量。雖然各方都非常重視,但環焊縫質量一直是管道最薄弱的環節。究其原因,主要有以下幾個方面。

一是早期管道施工技術和管理水平較低。我國的油氣管道起步于20世紀70年代,當時的管道建設技術儲備、物質條件、人員素質、管理水平都相當有限,因而,這時期建設的一批管道存在較多的焊接缺陷。馮慶善在《東部管道管網完整性管理與實踐》一書中指出,焊接缺陷是導致慶鐵雙線失效的主要原因,比例高達61%。中國特檢院在對20世紀80年代修建的一條原油管道開展內檢測后,在16公里長范圍內發現800多處環焊縫異常。隨著東北“八三”管道的逐步退役,一批隱患得以消除,但是同時代建造的部分管道仍在服役,比如建于1974年的魯寧管道至今仍在運行。

二是新建管道焊接質量把關不嚴。一些工程存在焊接質量管理體系落實不到位的問題,管道強力組對,斜接,錯邊、咬邊、內凹、電弧灼燒和打磨母材等外觀質量不合格問題普遍存在。由于焊后無損檢測把關不嚴,弄虛作假現象時有發生,一些超標的未焊透、未熔合、氣孔等缺陷未得到妥善處理,將隱患帶入運行期。據王婷等《油氣管道環焊縫缺陷內檢測技術現狀與展望》一文介紹,中石油2011年以來發生8起新建管道環焊縫開裂事故,其中有6起事故是由焊接缺陷所引發的。

三是高強鋼管道環焊縫質量安全問題顯現。近年來,我國新建的大型輸氣管道工程,大規模采用X80級管線鋼,僅“西氣東輸”二線東段使用的X80鋼就相當于全球前20年使用量的總和。這雖然大幅降低了投資成本,提高了經濟效益,但同時也在安全方面提出了新的挑戰。在設計安全系數方面,我國壓力容器設計規范規定其安全系數不得高于0.66,而長輸管道設計系數在一級二類地區可達0.72,在一級一類地區甚至可達0.80,在管道設計時已將材料的性能利用到了極限,這就要求材料在冶金、制管、焊接過程中性能要非常穩定、可靠,對建造管道的工藝和質量控制要求極高。在焊接方面, X80管線鋼的焊接工藝窗口更窄,對作業環境、工藝控制的要求更高。

在無損檢測方面,目前國內對X80級管道環焊縫仍采用SY/T 4109―2013《石油天然氣鋼質管道無損檢測》。 SY/T 4109―2013存在兩個明顯的不足:①相對于NB/T 47013―2015《承壓設備無損檢測》要求本身就低,比如, NB/T 47013―2015不允許焊縫存在未熔合缺陷,而SY/T 4109―2013允許存在一定長度的未熔合。②SY/T 4109―2013用于X80級管線鋼焊縫質量檢驗是否合適存在爭議。眾所周知, X80級管道材料強度、屈強比更高,管道運行壓力更高,與其它低鋼級材料在缺陷容限尺寸等方面有一定差異, SY/T 4109―2013沒有針對X80級管道焊縫提出更高的驗收準則,將X80級與X42、 X52等低鋼級管線同等對待,采用相同的缺陷評級和驗收標準,顯然不夠合理。

從以上分析可見,對X80及以上鋼級管道的安全使用,還需要在設計、焊接、檢測等方面做更為深入的工作。依法做好新材料、新技術、新工藝的評審工作,防范發生系統性風險。在管道制造、施工過程中,要加強第三方監督,完善施工過程質量管控體系,提高X80級管道建造的本質安全水平。

問: 如何做好管道環焊縫的質量安全管控和隱患排查工作?

答: 我認為要立足當前、著眼長遠,既要做好當前重點管道的環焊縫隱患排查工作,又要扎扎實實做好基礎工作。運用全生命周期完整性管理的理念,采用先進技術,建立長效機制,進一步完善施工過程質量安全和風險管控,依法開展管道安裝質量安全監督檢驗,做好管道“優生”工作,防止管道“帶病”運行。

一是做好高風險管道的環焊縫隱患排查工作。針對幾起典型管道環焊縫事故,中石油于2017年全面啟動管道環焊縫隱患排查工作。 要求全面排查油氣管道環焊縫存在的質量安全風險,特別是地質條件復雜的人員密集區域。根據朱增玉在《管道環焊縫失效分析及預防措施》一文中對9起典型環焊縫事故統計分析,從根焊缺陷處起裂的占88.9%,且主要集中在12點或6點鐘位置;返修焊縫占88.9% ;連頭口和彎頭連接口占78%;焊縫成型差,尤其是根焊超高、超寬現象較嚴重。因此,要重點對輸氣管道高后果區、地區等級升級等人員密集地段,以及輸油管道環境敏感區、人口密集區內的連頭焊口、返修(含補焊)焊口、不同材質及不同壁厚連接的焊接接頭進行排查,特別是X70、 X80等高鋼級的管道更要加強排查工作力度。開展過內檢測的管道,可以結合內檢測數據開展環焊縫異常排查。對于排查發現的環焊縫缺陷應進行評價,根據評價結果制定修復計劃,按計劃實施修復工作,重大缺陷應制定專項修復方案,修復過程要加強質量管控,并做好記錄和資料歸檔。

二是加強新建管道施工質量管控和基線檢驗。為加強管道建造期間的質量管控,美國管道和危險材料安全管理局(PHMSA)委托DNV-GL公司開展專項研究,編制了API RP 1177—2017《鋼質管道建造質量管理體系推薦做法》,運用系統方法、閉環管理的理念,構建完善的質量管理體系,提升管道工程質量管控水平。我國新修訂的特種設備安全技術規范《壓力管道監督檢驗規則》正在報批,預計將于2018年底頒布實施。目的是進一步規范各相關單位、機構、人員的職責和義務,規范監督檢驗的程序、內容和要求。

可以說,經過這些年的不懈努力,國內油氣管道建造技術已比較成熟,標準體系和管理制度也比較健全,施工質量管控的關鍵是抓好落實、做好過程控制,強化監督管理,實現精細化管理的目標。做好焊接質量管控,重點要加強返修焊縫、連頭口的質量控制,尤其要重視過程監控;焊口組對要嚴格控制錯邊量、禁止強力組對、合理安排連頭口位置等;焊接工藝要嚴格按照規程規定的焊前預熱溫度、焊接電流電壓、焊縫填充道次、層間溫度等工藝參數執行;無損檢測要嚴格按照規范執行,對于X80鋼級管線,建議制定專項無損檢測驗收標準。在管道投產前,要開展基線檢驗,將基線檢驗作為竣工驗收的一項重要內容,防止將施工過程中的問題遺留到運行期。

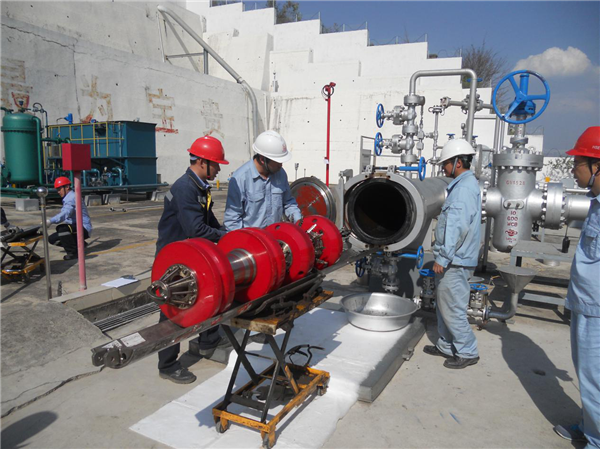

三是提升管道施工質量和隱患排查水平。近年來,國內油氣管道在焊接自動化、防腐補口自動化、無損檢測自動化、焊口管理數字化、管道設計數字化交付等方面已經取得很大進展,在中俄二線、陜京四線等國家重點工程中已經有所應用。同時,隨著管道內檢測技術的不斷進步,國內已具備管道環焊縫異常的檢測能力。這些先進技術的推廣應用,為我國管道環焊縫的質量安全管理提供了有力的技術支撐,但是這些先進技術使用的范圍還比較有限。

下一步,管道同行們還需要努力加強技術攻關,擴大這些新技術的推廣和應用范圍。探索建立管道基礎數據共享機制,建立管道材料、環焊縫、失效事故/事件數據庫,加強管道風險評估和隱患排查的基礎數據管理。在制造、安裝環節,通過自動化、智能化的管道焊接、防腐、檢測技術和裝備的廣泛應用,降低作業人員勞動強度,克服人為的不穩定因素,提升管道施工質量保障水平,做好管道“優生”工作;在運行環節,要依法依規進行定期檢驗,優先開展內檢測,及時對發現的各類缺陷進行評價和修復,確保管道本質安全。

何仁洋:博士,研究員,中國石油大學(北京)兼職研究生導師,中國特種設備檢測研究院壓力管道事業部主任,國家質檢總局壓力管道安全技術中心主任、總局油氣管道工程技術研究中心副主任,“國務院政府特殊津貼”獲得者。長期從事油氣管道在內的壓力管道安全檢驗檢測評價技術服務工作。主要研究方向為油氣管道失效分析、檢驗監測、腐蝕與防護、風險評價、綠色延壽、完整性管理等安全保障技術。

中國特檢院壓力管道事業部簡介:

中國特種設備檢測研究院壓力管道事業部成立于1995年。目前,擁有各類技術人員219人,其中博士15人、碩士80人。承擔國家科技支撐計劃、 863 計劃和國家重大科學儀器設備開發專項、國家重點研發計劃項目等科研項目、課題50多項,取得省部級及以上獎勵20余項。建立了以博士為核心的智能內檢測、完整性管理、管道元件型式試驗和腐蝕檢測技術研發團隊,開發了Φ 168~813 mm系列內檢測設備;制定法規和標準13項,建立了埋地鋼質管道基于風險的檢驗與評價技術體系和法規標準體系;壓力管道失效分析、風險評估、檢驗檢測與監測、合于使用評價、綠色延壽、信息化平臺建設及軟件開發、 PIM體系建設與審核等完整性管理綜合服務能力;在全國設立6大片區和3個新技術中心,業務遍及全國,累計開展各類壓力管道檢測與評價10萬余公里,其中管道內檢測超過8 000公里。

壓力管道事業部在油氣管道隱患整治攻堅戰、西氣東輸和川氣東送等國家重點工程質量安全監督檢查、事故調查和推進管道完整性管理等活動中積極提供技術支撐和服務,為保障能源生命線安全做出了貢獻。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號