哥倫比亞輸氣公司天然氣管道爆炸事故

來(lái)源:《管道保護(hù)》雜志 作者:戴聯(lián)雙 時(shí)間:2019-3-25 閱讀:

中石油管道有限責(zé)任公司

主持人戴聯(lián)雙博士: 美國(guó)哥倫比亞輸氣公司天然氣管道爆炸事故帶給我們兩個(gè)方面的警示:一是管道內(nèi)檢測(cè)必不可少。公司在事故后花費(fèi)550萬(wàn)美元對(duì)管道進(jìn)行了內(nèi)檢測(cè)適用性改造,并啟動(dòng)了其他類(lèi)似不具備內(nèi)檢測(cè)條件管道的改造工作。二是SCADA系統(tǒng)存在缺陷。提出了關(guān)鍵改進(jìn)要素,包括圖形顯示、警報(bào)管理、調(diào)度員培訓(xùn)、泄漏監(jiān)測(cè)系統(tǒng)和自動(dòng)展示報(bào)警數(shù)據(jù)趨勢(shì)。

我國(guó)相關(guān)標(biāo)準(zhǔn)規(guī)范對(duì)管道內(nèi)檢測(cè)都有明確規(guī)定,但仍有部分油氣管道尚不具備內(nèi)檢測(cè)條件,導(dǎo)致管道失效風(fēng)險(xiǎn)逐步加大。透過(guò)該事故更應(yīng)該認(rèn)識(shí)到管道內(nèi)檢測(cè)及控制內(nèi)檢測(cè)質(zhì)量的重要性。

1 事故概述

2012年12月11日12時(shí)41分 ,位于美國(guó)西弗吉尼亞州的哥倫比亞輸氣公司管徑508 mm的州際埋地天然氣管道(SM-80管線(xiàn))發(fā)生破裂燃燒(圖 1)。影響了沿管道長(zhǎng)335 m、寬約250 m的范圍,摧毀了附近的三座房屋和停放在破裂中心點(diǎn)附近的車(chē)輛,約245 m瀝青路面嚴(yán)重?zé)龤В蓦H公路關(guān)閉長(zhǎng)達(dá)19個(gè)小時(shí)。沒(méi)有造成人員死亡或嚴(yán)重傷害。泄漏天然氣2.15億m3,價(jià)值28.5萬(wàn)美元。管道修復(fù)花費(fèi)290萬(wàn)美元,對(duì)該管道的內(nèi)檢測(cè)適用性改造升級(jí)花費(fèi)550萬(wàn)美元。

SM-80管線(xiàn)于1967年敷設(shè),位于Ⅱ級(jí)高后果區(qū),即管道中心線(xiàn)兩側(cè)各200 m內(nèi)有10到46棟居民樓聚集。管道標(biāo)稱(chēng)壁厚為7.1 mm,采用縱向電阻焊縫,由美國(guó)鋼鐵公司根據(jù)API 5L X60鋼級(jí)標(biāo)準(zhǔn)制造,防腐系統(tǒng)為聚合物涂層外加電流陰極保護(hù)。

管道破裂導(dǎo)致6.1 m長(zhǎng)的管段斷開(kāi)并彈出落在距離其原始位置約12 m的地方。該管道最大允許運(yùn)行壓力為6.89 MPa,管道破裂時(shí)壓力約為6.40 MPa。破裂點(diǎn)位于靠近管頂?shù)目v向焊縫。靠近焊縫斷裂處中間以及斷裂周?chē)墓艿劳獗砻嬉呀?jīng)發(fā)生嚴(yán)重腐蝕,銹蝕對(duì)面 積為軸向約1.8 m長(zhǎng)和周向0.6 m寬,最小測(cè)量壁厚為2.6 mm。

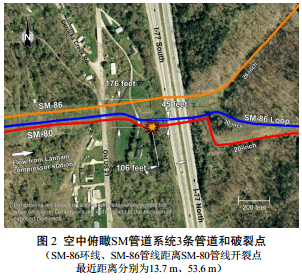

與SM-80管線(xiàn)并行的另外2條管道分別是管徑660 mm的SM-86管線(xiàn)和管徑762 mm的SM-86環(huán)線(xiàn),此次事故中未遭受任何破壞(圖 2)。

2 事故關(guān)鍵信息分析

2.1 SCADA系統(tǒng)

國(guó)家運(yùn)輸安全委員會(huì)(NTSB)通過(guò)調(diào)查和分析得出結(jié)論:哥倫比亞輸氣公司的SCADA系統(tǒng)信息提示設(shè)置存在不足,沒(méi)有向調(diào)度員提供充足有效的信息來(lái)協(xié)助調(diào)度員確定管道的運(yùn)行狀態(tài)。因此建議改進(jìn)SCADA系統(tǒng):(1)向調(diào)度員提供可用于評(píng)估系統(tǒng)變化嚴(yán)重性的運(yùn)行參數(shù)趨勢(shì)數(shù)據(jù)。(2)部署報(bào)警功能,對(duì)有可能是嚴(yán)重系統(tǒng)故障的趨勢(shì)發(fā)出警報(bào),以便立即采取應(yīng)對(duì)行動(dòng)。

當(dāng)哥倫比亞輸氣公司的調(diào)度員和主管接到蘭哈姆壓縮機(jī)站調(diào)度員電話(huà)意識(shí)到SM-80管道可能發(fā)生泄漏后,指示壓縮機(jī)站操作員立即關(guān)閉了壓縮機(jī),SCADA系統(tǒng)日志確認(rèn)該壓縮機(jī)在13:02關(guān)閉。雖然SM-80管線(xiàn)被切斷,但是放空三個(gè)相互連接管道中的大量天然氣、直到系統(tǒng)壓力衰減至低于3.45 MPa的低壓報(bào)警設(shè)定值之前,共花了45分鐘。直到15:30火災(zāi)才開(kāi)始消退,消防隊(duì)員才能夠進(jìn)入和撲滅建筑內(nèi)的火災(zāi)。 NTSB得出結(jié)論:自動(dòng)截?cái)嚅y(ASVS)或遠(yuǎn)程控制閥(RCVs)可快速實(shí)現(xiàn)三個(gè)管道的隔離,縮短劇烈火災(zāi)的持續(xù)時(shí)間。

NTSB調(diào)查了其他類(lèi)似管道事故,這些事故都存在管道調(diào)度員沒(méi)有察覺(jué)、誤解或者未能正確應(yīng)對(duì)SCADA系統(tǒng)發(fā)出的管道系統(tǒng)異常情況的報(bào)警。

1992年4月17日,美國(guó)德州布倫納姆發(fā)生了高揮發(fā)性液體從地下儲(chǔ)存庫(kù)泄漏出來(lái)并發(fā)生爆炸的事故,如果SCADA系統(tǒng)能夠提供歷史運(yùn)行數(shù)據(jù)的圖形顯示,使調(diào)度員看到壓力和流量趨勢(shì)會(huì)更容易地意識(shí)到儲(chǔ)庫(kù)中高揮發(fā)性液體的流速是不正常的。 NTSB由此得出結(jié)論:儲(chǔ)配站的SCADA系統(tǒng)數(shù)據(jù)沒(méi)有以便于調(diào)度員解譯的方式顯示。

1996年5月23日,路易斯安那州Gramercy附近的汽油泄漏中,管道調(diào)度員誤讀初始報(bào)警,且在解讀管線(xiàn)的壓力平衡報(bào)警文本時(shí),沒(méi)有注意到管道已經(jīng)處于負(fù)壓,表明可能出現(xiàn)了管道泄漏。 NTSB確定調(diào)度員確認(rèn)破裂滯后導(dǎo)致關(guān)閉管道和隔離破裂點(diǎn)延遲,從而增大了失效后果的嚴(yán)重程度。

1996年11月5日,田納西州Murfreesboro的超壓導(dǎo)致輸送柴油管道破裂事故,雖然SCADA系統(tǒng)顯示了2.87 MPa的壓力驟降, SCADA系統(tǒng)卻沒(méi)有發(fā)出警報(bào),未能在管道破裂之前通知調(diào)度員。

2004年10月27日,堪薩斯州金曼事故發(fā)生后的5分鐘內(nèi)調(diào)度員接收了很多警報(bào)。調(diào)度員錯(cuò)誤地認(rèn)為這些警報(bào)是由管線(xiàn)過(guò)量輸送氨引起的,并等待壓力恢復(fù)到正常。 NTSB發(fā)現(xiàn),該調(diào)度員沒(méi)有使用SCADA系統(tǒng)監(jiān)視顯示屏來(lái)審查和評(píng)估警報(bào)和異常情況。

2010年9月9日, PG&E公司加州圣布魯諾天然氣管道破裂中, NTSB發(fā)現(xiàn), SCADA系統(tǒng)的光纜中斷,導(dǎo)致未能及時(shí)監(jiān)測(cè)到泄漏和定位。 NTSB隨后向管道和危險(xiǎn)材料安全管理局(PHMSA)提出了如下安全建議:要求所有天然氣輸配管道運(yùn)營(yíng)商裝備監(jiān)控和數(shù)據(jù)采集系統(tǒng)與工具,以協(xié)助識(shí)別和精確定位泄漏位置;該系統(tǒng)可以包括一個(gè)實(shí)時(shí)泄漏檢測(cè)系統(tǒng),并沿所覆蓋管線(xiàn)適當(dāng)?shù)馗糸_(kāi)設(shè)置流量和壓力傳送器。

2005年, NTSB開(kāi)展了一項(xiàng)研究,探討管道公司如何使用SCADA系統(tǒng)來(lái)監(jiān)控和記錄運(yùn)行數(shù)據(jù),并評(píng)估SCADA系統(tǒng)的泄漏監(jiān)測(cè)功能在危險(xiǎn)液體管道行業(yè)中的作用。根據(jù)對(duì)以前事故信息的調(diào)查結(jié)果和實(shí)地考察調(diào)研, NTSB確定了可進(jìn)行改進(jìn)的五個(gè)方面:圖形顯示、警報(bào)管理、調(diào)度員培訓(xùn)、調(diào)度員疲勞和泄漏監(jiān)測(cè)系統(tǒng)。隨后, PHMSA建議將此擴(kuò)大到整個(gè)輸氣管道行業(yè)。

2.2 管道腐蝕

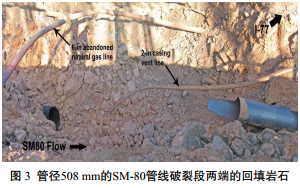

破裂的埋地管段周?chē)团c管道直接接觸的土壤主要以巖石為主(圖 3)。鋪設(shè)管道時(shí),管溝回填規(guī)范只提示如果回填材料含有大量巖石會(huì)損壞管道防腐 層,但未識(shí)別可能造成陰極保護(hù)屏蔽的問(wèn)題。如果埋地管道表面電流被遮蔽(阻擋),那么它就不受保護(hù)而可能會(huì)腐蝕。各種材料,如樹(shù)根、石頭和防腐層的剝離,都可以導(dǎo)致屏蔽。 NTSB的結(jié)論是:斷裂管道附近的粗巖石回填最有可能損壞管道上的外防腐涂層并導(dǎo)致陰極保護(hù)電流的屏蔽。

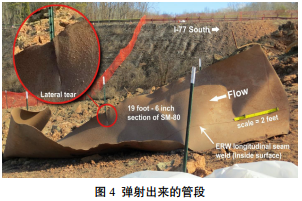

實(shí)驗(yàn)室測(cè)試表明,破裂管段長(zhǎng)11.48 m,管徑520 mm,縱向斷裂長(zhǎng)6.1 m(圖 4)。比較破裂部位上下游兩端的直焊縫斷裂特征和斷裂管段的直焊縫時(shí)鐘位置,調(diào)查人員判定縱向斷裂位置為管道底部附近。卡尺測(cè)量結(jié)果表明,腐蝕面沿縱向斷裂擴(kuò)大了約1.8 m。超聲波測(cè)厚結(jié)果表明在長(zhǎng)度方向上管壁變薄的程度與卡尺測(cè)量結(jié)果相似。沿油流方向管壁變薄在撕裂點(diǎn)附近達(dá)最大并延伸了約660 mm。最小超聲測(cè)厚為2.6 mm(原厚度的37%),位于破裂點(diǎn)上游25.4 mm處。

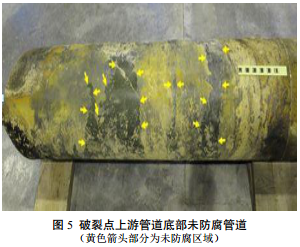

破裂管段上覆蓋著厚約0.25 mm的綠色聚合物涂層。在沿頂部的部件和管道的兩側(cè)的綠色涂層的頂部施加有煤焦油瓷漆涂層。煤焦油涂層并不均勻,而綠色涂層在部分區(qū)域發(fā)生剝離(圖 5)。厚度均勻的綠色涂層和相對(duì)光滑的表面與工廠(chǎng)制管一致。粗糙的煤焦油外觀(guān)也與現(xiàn)場(chǎng)應(yīng)用一致。

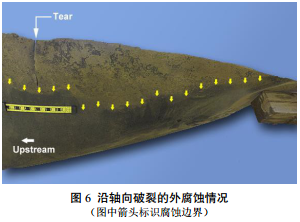

該涂層在管道表面的覆蓋不同。沿管道底部許多區(qū)域,沒(méi)有任何的保護(hù)涂層。沿側(cè)面區(qū)域管道覆蓋在綠色涂層下而不是煤焦油之下。沿管道頂部,綠色涂層大部分被煤焦油覆蓋。壁厚測(cè)量結(jié)果表明,上游管段平均壁厚為7.06 mm,下游管段平均壁厚為7.19 mm。清潔后縱向斷裂視覺(jué)檢查顯示存在明顯的外部腐蝕破壞區(qū)域?yàn)殚L(zhǎng)1.90 mm,寬0.74 m(圖 6)。斷裂表面的目視檢查確定該斷裂立即引起了上游的橫向撕裂。斷裂表面有粗糙和不規(guī)則的外觀(guān),與韌性過(guò)載斷裂特征一致。

試樣管段平均屈服強(qiáng)度(0 . 5%伸長(zhǎng)法)為468 MPa,平均抗拉強(qiáng)度為606 MPa,平均伸長(zhǎng)率27%。結(jié)果表明,管道的機(jī)械性能和化學(xué)組成符合API標(biāo)準(zhǔn)的5L X60規(guī)范。

破裂管段包含無(wú)防腐的金屬裸露區(qū),這些區(qū)域的防腐層發(fā)生剝離或破裂,但沒(méi)有外部腐蝕,因?yàn)殛帢O保護(hù)有可能發(fā)揮了作用。然而,超過(guò)2.79 ㎡管道的外表面被嚴(yán)重腐蝕,這表明該區(qū)域的陰極保護(hù)系統(tǒng)并沒(méi)有工作,可能是因?yàn)閹r石回填所引起的局部屏蔽導(dǎo)致。基于實(shí)驗(yàn)室結(jié)果和現(xiàn)場(chǎng)觀(guān)察, NTSB的結(jié)論是:SM-80管線(xiàn)失效是因?yàn)橥獠扛g嚴(yán)重造成的壁厚減薄。腐蝕原因?yàn)橥獠勘Wo(hù)層進(jìn)入水分并與管道接觸,而附近管段使用粗巖石回填屏蔽了流向裸露管道的陰 極保護(hù)電流。

3 調(diào)查結(jié)論

NTSB認(rèn)為:(1)第三方損壞管道不是造成這起事故的原因。(2)調(diào)度員經(jīng)驗(yàn)豐富、有資質(zhì),并能勝任工作。(3)盡管系統(tǒng)在12分鐘多時(shí)間里發(fā)出了許多壓力偏差警報(bào),公司調(diào)度員沒(méi)有意識(shí)到情況的嚴(yán)重性,也沒(méi)有關(guān)閉系統(tǒng),直到蘭哈姆壓縮機(jī)站的調(diào)度員打電話(huà)給他。(4) SCADA系統(tǒng)沒(méi)有向調(diào)度員提供能協(xié)助他確定管道運(yùn)行狀態(tài)的有用和有意義的信息。(5) SCADA系統(tǒng)趨勢(shì)數(shù)據(jù)報(bào)警有助于調(diào)度員識(shí)別異常情況。(6)粗巖石回填最容易損壞管道外部防腐涂層,并屏蔽斷裂位置附近管道的陰極保護(hù)電流。(7) SM-80管線(xiàn)失效是外部腐蝕導(dǎo)致嚴(yán)重壁厚減薄造成的。(8)當(dāng)評(píng)估SM-80管線(xiàn)緩蝕方法時(shí),沒(méi)有充分考慮2009年在對(duì)SM-80管線(xiàn)系統(tǒng)中其他兩條管道的內(nèi)檢測(cè)中發(fā)現(xiàn)的腐蝕損壞。(9)如果SM-80管線(xiàn)開(kāi)展了內(nèi)檢測(cè)或壓力測(cè)試,那么很可能會(huì)發(fā)現(xiàn)在破裂位置的嚴(yán)重壁厚損失,并且可能避免破裂發(fā)生。(10)如果靠近公路的管道被列入高后果區(qū)中,SM-80管線(xiàn)破裂區(qū)將被納入完整性管理控制范圍內(nèi),并將對(duì)其進(jìn)行評(píng)價(jià)。(11)鄰近主干道路的管道破裂后果類(lèi)似于居民樓附近管道破裂后果,相當(dāng)于處于高后果區(qū)。

NTSB的調(diào)查報(bào)告中,還討論了管道外腐蝕防護(hù)、 SCADA系統(tǒng)的報(bào)警點(diǎn)設(shè)置、如何使用自動(dòng)截?cái)嚅y來(lái)改善高壓管道隔離、以及完整性管理中如何考慮與公路交叉和并行的管道等內(nèi)容。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)