朱汪友:管道環焊縫質量與本質安全問題

來源:《管道保護》2022年第2期 作者:朱汪友 時間:2022-3-21 閱讀:

朱汪友

國家管網集團北方管道公司

保證環焊縫質量是實現油氣管道本質安全的關鍵。近年來北方管道公司通過全面開展環焊縫質量排查,基本摸清了當前認識水平下焊口的質量狀況,厘清了環焊縫失效影響因素,通過對問題焊縫的集中治理,消除了存量隱患風險,保持并提升了管道本質安全水平。

1 環焊縫質量排查

環焊縫失效往往是多種因素疊加的結果,需要作為系統工程從多個緯度進行排查,由表及里,找出隱藏缺陷。

(1) 排查思路。

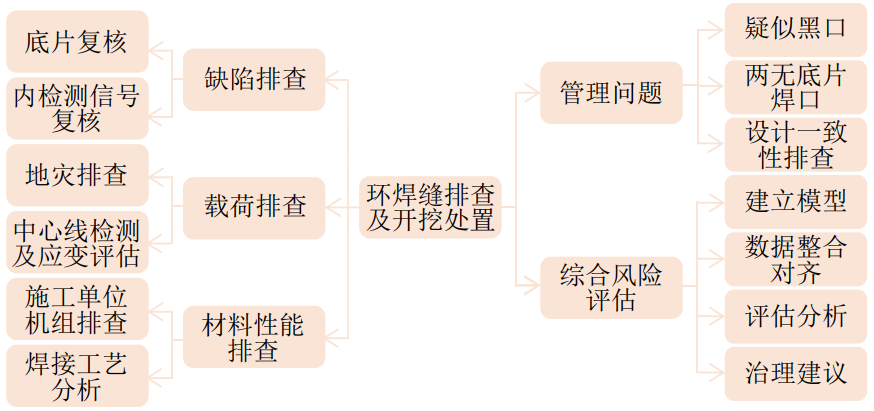

鑒于環焊縫失效的復雜性,為充分識別風險隱患,從環焊縫缺陷、載荷作用、材料性能、施工管理、綜合風險評估等方面排查失效原因。見圖 1。科學精準制定開挖原則和計劃,提高開挖的準確率,節約開挖成本。

(2)排查內容。

缺陷排查。依據無損檢測標準,對環焊縫射線底片進行復核,找出未被識別的缺陷,分析質量隱患,對缺陷嚴重焊口現場開挖驗證。

采用北方管道公司科研成果“管道環焊縫缺陷漏磁檢測信號識別與評價”方法,結合環焊縫異常開挖驗證數據,制定環焊縫異常缺陷信號復核分級規則,基于信號特征的形貌、強度、位置等信息,對環焊縫缺陷進行分級識別。見圖 2。

圖 2 內檢測信號復核圖

載荷排查。按照GB/T 34346―2017《基于風險的油氣管道安全隱患分級導則》、SY/T 6828―2017《油氣管道地質災害風險管理技術規范》、DZ/T 0284―2015《地質災害排查規范》等標準,對管道沿線地災狀況、軟弱地基和人工擾動等進行排查,查找可能導致管道失效的災害點。根據排查結果采取相應措施,消除地質條件影響隱患,切斷外部載荷對管道的影響,確保管道運行安全。見圖 3。

圖 3 地災監測截圖

材料性能排查。通過對焊接工藝進行分析,發現環焊縫在焊接過程中預熱溫度、焊接接頭、焊絲型號等是否滿足標準要求,進而推斷不同環焊縫材料性能相對質量狀況。

管理問題排查。檢查與焊口相關的竣工資料和內檢測資料,排查施工記錄、監理記錄、無損檢測報告的符合性和一致性,上溯施工管理問題。如果環焊縫查不到對應的施工記錄、檢測報告和射線底片,需對其進行開挖檢測。對存在較多不合格焊口和修復焊口的施工隊伍,要加大其焊口開挖量。

綜合風險評估。借鑒完整性管理思路,開展環焊縫專項風險評估,綜合考慮和評價各類風險因素導致管道環焊縫失效的可能性及后果影響,篩選高失效風險環焊縫,用于指導現場開挖驗證和處置工作。見圖 4。

(3)開挖驗證。

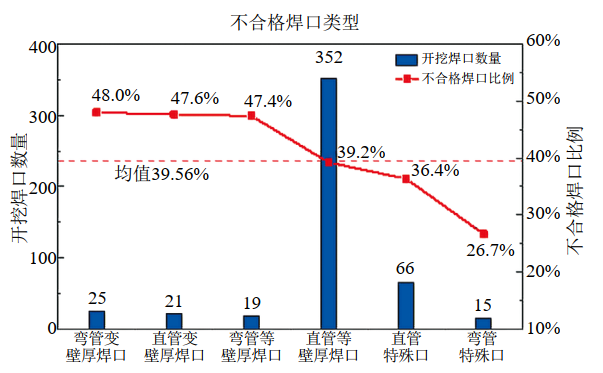

對開挖結果統計分析,裂紋口主要分布于X70管道,集中于管頂/管底位置。裂紋口的數量一定程度上能夠反映焊接質量及相關因素對裂紋產生的影響,其中彎管變壁厚口的不合格和需修復比例最高。見圖 5。主要原因為彎管變壁厚口相較于其他類型焊口焊接過程難度更大,容易產生氣孔、未熔合、裂紋等缺陷,以及留存殘余應力。

圖 5 各類型焊口不合格分布

隨著持續開展環焊縫排查和開挖驗證,焊口的不合格率和需修復率逐年下降,說明在役管道環焊縫存量風險整體降低。

2 對環焊縫缺陷的認知

環焊縫缺陷是引發事故的基礎致因。材料性能不達標導致抵抗開裂的能力降低,管道附加應力是引發事故的外部因素。

(1)從管道設計及力學角度分析,無外載時管道本身軸向受力較小。超設計軸向載荷過大時,即使性能達標也會產生失效。許多案例表明,環焊縫性能合格且無缺陷時,附加載荷也會導致其延性拉伸失效。

(2)對于應變能力較低的環焊縫,即使無缺陷也可能由于應變積累導致韌性斷裂。體積型缺陷往往不會導致焊縫開裂。即使存在穿透型缺陷,在附加載荷較小且韌性達標時不會發生開裂。預制缺陷爆破試驗證明,較嚴重的焊縫缺陷也能承受設計條件甚至一定的外載。

(3)長距離露管(懸空)案例說明,在材料及焊縫力學性能達標的時候,管道即使承受一定的外部載荷也不會發生失效。環焊縫現場開挖發現,高中低鋼級管道均有裂紋,主要分布在高鋼級管道。從服役年限看,投產三、五年到十幾年不等,均未發生開裂。原因主要是外力、變壁厚、低韌性、缺陷等多因素疊加造成管道失效。

3 提升環焊縫質量建議

環焊縫質量風險管控作為提升管道本質安全的一項系統性工程,是管理和技術交織的綜合性難題。其最佳技術控制節點應在建設期,包括優化的管道線路設計、規范的焊接工藝實施、科學的缺陷接受標準、嚴格的施工質量控制等。運行期通過開展環焊縫質量排查治理,消減環焊縫存量風險,以有效降低本體風險,保障管道本質安全。為此提出以下建議。

(1)優化線路設計。

盡量避讓地質災害高發區,減少彎頭、變壁厚口和連頭口等,或采取提前治理、預防等措施減緩對管道本體的影響。對于存在土體位移導致環焊縫附加應力的風險管段,應在GB 50251―2015《輸氣管道工程設計規范》基礎上增加管道軸向應力校核。對于無法通過校核的管段,可考慮采用基于應變的設計,選用大應變管道和相應焊材及焊接工藝增加整體管段抗變形的能力。

(2)控制管材強度。

高鋼級管線鋼普遍采用控軋控冷技術,導致各向異性增加,整體強度偏高,使管道環焊縫的強度匹配難度增加。國際知名企業管道標準在API 5L的基礎上對屈服強度波動范圍進行了收窄,X65、X70和X80三個鋼級的收窄范圍均為120 MPa。中俄東線的供貨條件中,也對強度的上限進行了限制(屈服強度555 MPa~690 MPa、抗拉強度625 MPa ~780 MPa)。同時通過優化管線鋼的化學成分改善環焊縫韌性。

(3)控制返修工藝。

目前收集的裂紋焊口分析報告顯示30%的裂紋與內返修及內補焊相關,說明環焊縫返修及補焊過程可能存在不合規,或返修及補焊工藝有待進一步優化提升。在兼顧經濟性和可操作性的同時,應重點考慮焊接方法對于環焊縫質量的影響。

(4)推行智能監管。

通過信息化和工業化技術融合,實現對施工環節及工序可視化管理、重要施工參數實時動態管理,確保全過程監管和施工質量。基于數字孿生的環焊縫工程建設開展全流程數據管理,實現環焊縫失效發展預測及風險減緩決策。

作者簡介:朱汪友,1978年生,本科畢業于北京石油化工學院電氣技術專業,碩士畢業于中國人民大學工商管理專業。現任國家管網集團北方管道有限責任公司黨委委員、副總經理。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號