基于三維激光掃描的變形管道檢測技術

來源:《管道保護》雜志 作者:賴少川 張平 王俊強 時間:2018-11-6 閱讀:

賴少川1 張平2 王俊強2

1.中國石化銷售有限公司華南分公司; 2.中國特種設備檢測研究院

摘 要: 管道變形是管道運行過程中常見的缺陷,其相對變形深度和橢圓變形率直接影響管理者的維搶修決策,因此檢測精度至關重要。三維激光掃描技術具有高精度、適用性強、抗外界干擾、操作方便等特點,可以應用到變形管道檢測領域。介紹了三維激光掃描技術在變形管道檢測中的具體方法,并通過實際工程與傳統工具檢測、內變形器檢測對比驗證,結果表明:該方法明顯提高了相對變形深度和橢圓變形率的檢測精度。

關鍵詞: 變形管道;三維形貌;激光掃描;相對變形深度;橢圓變形率

石油天然氣管道在建設和運行過程中由于開挖機械碰撞、強行焊接組對、石頭擠壓、地質災害等原因,會導致凹陷、褶皺、彎曲等管道變形缺陷 [1]。這些缺陷一旦超過限度,在變形位置處的應力集中和管道內部介質壓力的作用下,則極可能發生管道破裂、泄漏[2],后果極其嚴重。同時變形程度過大,還會引起內檢測器的卡堵,導致檢測事故。為避免發生上述情況,在變形管道檢測時需要精確測量并計算其變形量,然后按照相關標準法規進行管道修補和更換。

1 變形管道檢測方法

目前,變形管道變形量主要包括相對變形深度檢測和橢圓變形率檢測兩個方面。常見的檢測方法有兩種:一是傳統工具檢測。即使用直尺、深度尺、游標卡尺等直接測量數據,然后計算相對變形深度和橢圓變形率,這種方法穩定性差、精度低,受人為因素和環境條件影響較大。二是內變形器檢測。在管道內部通入帶傳感器的變形檢測器,通過角度等計算檢測管道的變形量[3],這種方法不僅成本高,而且由于機械動態性能較差、量化誤差大,導致精度較低,不能滿足實際檢測要求。近年有一些新型檢測方法,但并不多見,如徐琛等學者研究了一種利用低頻渦流技術進行變形管道檢測的方法[4];許孟君闡述了激光影像技術在管道幾何變形檢測中的應用方法[5]。本文詳細介紹了新型三維激光掃描技術在檢測管道相對變形深度和橢圓變形率方面的應用,以降低誤差,提高精度,為管道正常運行提供準確數據支持。

2 檢測原理

2.1 三維形貌激光掃描原理

三維激光掃描技術原理為:利用激光測距,記錄被測物體表面大量密集點的信息,包括三維坐標、紋理、反射率等,然后快速地復建出被測物體的三維模型以及線、面、體等各種圖件云數據 [6]。由于三維激光掃描系統能夠密集地、大量地捕捉目標對象表面的點云數據,因此和傳統的單點測量相比,三維激光掃描技術被視為單點測量到面測量進化革命的技術性突破[7]。

變形管道的三維掃描通常用手持式三維激光掃描系統,如圖 1所示。世界最先進的手持三維激光掃描系統的精度可達0.02 mm,通過特有的自定位技術,能夠在任何場地快速實現三維數據信息的采集。手持三維激光掃描系統是激光技術與影像技術相結合的掃描儀,基本構成為一個激光發生器和兩個工業CCD(電荷藕合器件圖像傳感器)。掃描時三束激光線交叉打到被測物體表面,兩個工業CCD鏡頭捕捉激光線在物體表面發生的形變量并通過軟件計算得到物體表面的實時三維形貌[8],同時CCD完成目標點的定位和數據的拼接以獲取完成的曲面數據,生成最終的三維模型。

圖 1 變形管道三維激光掃描示意圖

2.2 圖像處理與數據計算

變形管道三維激光掃描生成的點云模型,可以采用數據處理功能較強的Geomagic數據分析軟件,將所生成的模型數據導入到Geomagic軟件中,對變形管道云圖的橫截面進行切片處理,并層層篩選出變形最大的橫截面,測量出此橫截面的最小外徑和最大外徑;最后依據相關標準計算變形管道的相對變形深度和橢圓變形率。

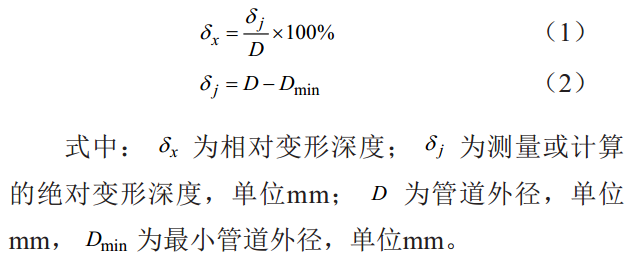

根據GB/T 30582―2014《基于風險的埋地鋼質管道外損傷檢驗與評價》,按照深度準則,變形管道的相對變形深度不超管道外徑的6%,其計算公式如下:

變形管道的橢圓變形率一般要求不能大于0.03,若變形大但未發生截面破壞則可以不超過0.06,其計算公式如下:

3 工程驗證

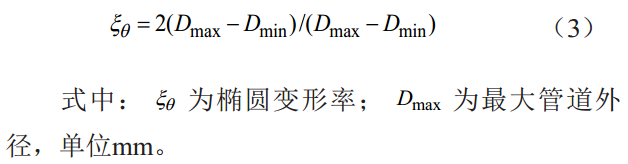

某段成品油長輸管道規格為Φ 323.9 mm×6.4 mm,由于石頭頂壓在6點鐘方向發現三處凹陷變形(分別記為凹陷1、凹陷2和凹陷3),變形較為嚴重。圖 2為凹陷1現場實際形貌圖。

圖 2 凹陷1現場實際形貌圖

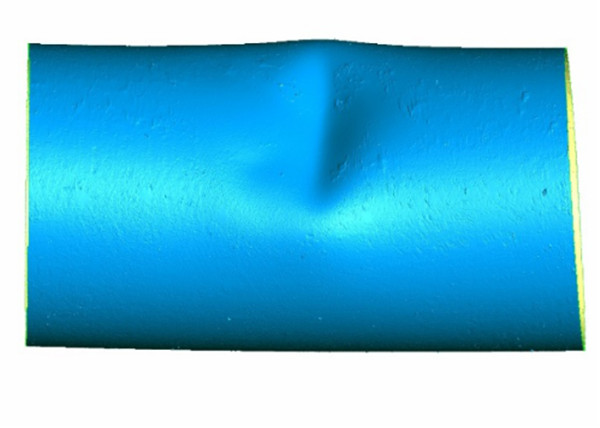

對三處凹陷變形管段的表面進行清潔處理,利用掃描精度為0.02 mm的手持三維激光掃描儀分別對三處凹陷管段進行表面形貌掃描,保存相關點、線、面、體等模型數據信息,生成各自的三維模型。圖 3為凹陷1三維激光掃描形貌圖。

圖3 凹陷1三維激光掃描形貌圖

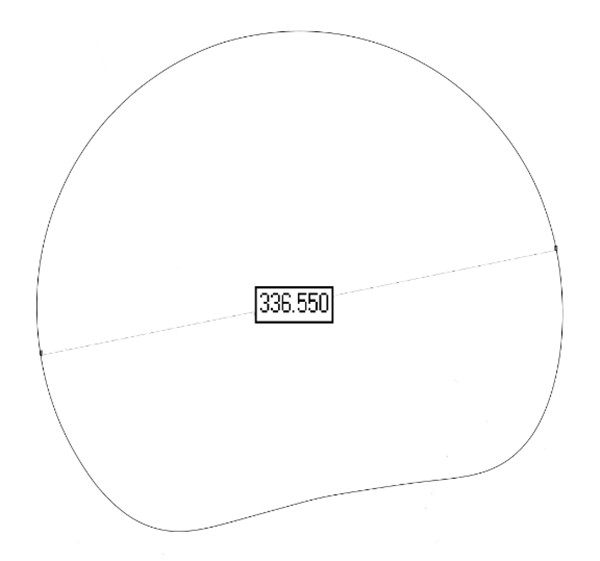

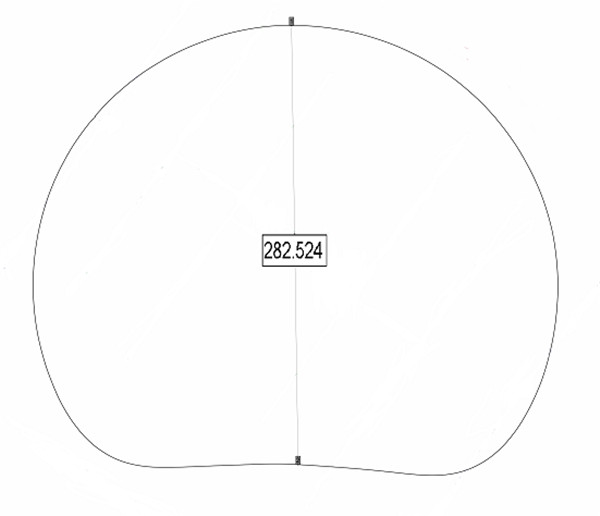

將生成的三維形貌模型依次導入Geomagic分析軟件中,對其進行橫截面切片處理,篩選出

最大變形的橫截面,使用軟件內置的測量工具分別測量最大變形橫截面的最大外徑和最小外徑。

其中凹陷1的最大管道外徑為336.550mm,如圖4所示;最小管道外徑為282.524 mm,如圖5所示。

圖 4 凹陷1最大管道外徑

圖 5 凹陷1最小管道外徑

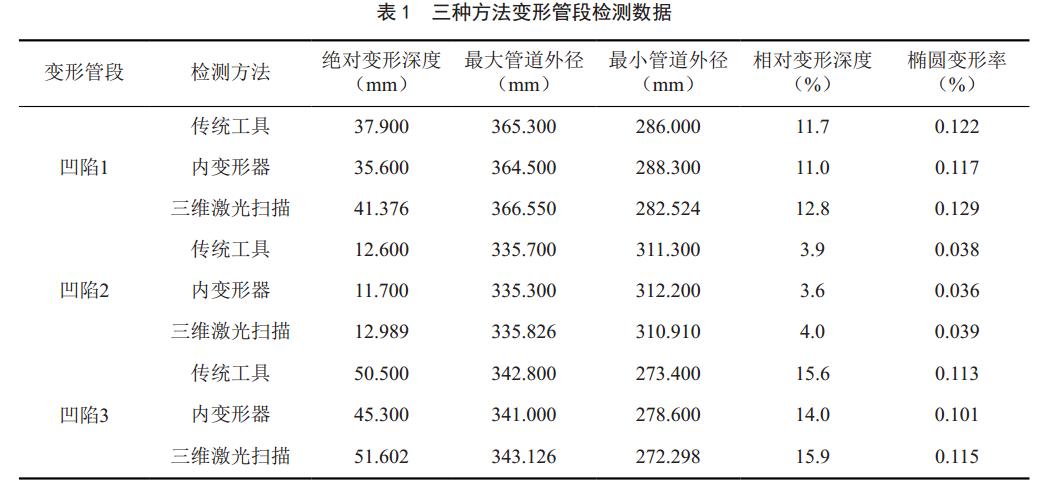

為了對比研究,同時采用傳統工具和內變形器對三處凹陷變形管段進行檢測。采集三種檢測方法的檢測數據,并分別計算每處凹陷在不同檢測方法下的相對變形深度和橢圓變形率,如表 1所示。

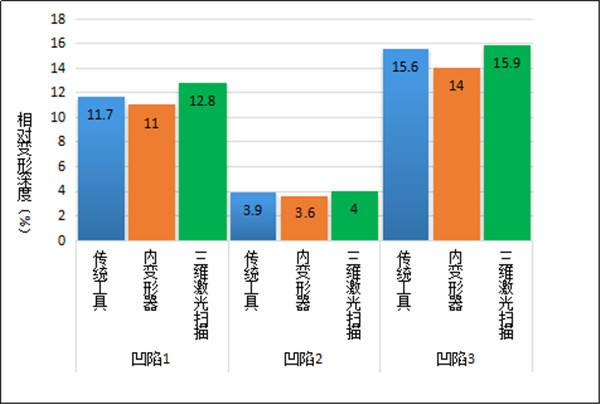

將分別采用傳統工具、內變形器和三維激光掃描三種檢測方法得到的三處凹陷相對變形深度進行對比,如圖 6所示。可以看到三維激光掃描得到的每處凹陷相對變形深度最大,傳統工具檢測的次之,內變形器檢測的最小。

圖 6 相對變形深度對比圖

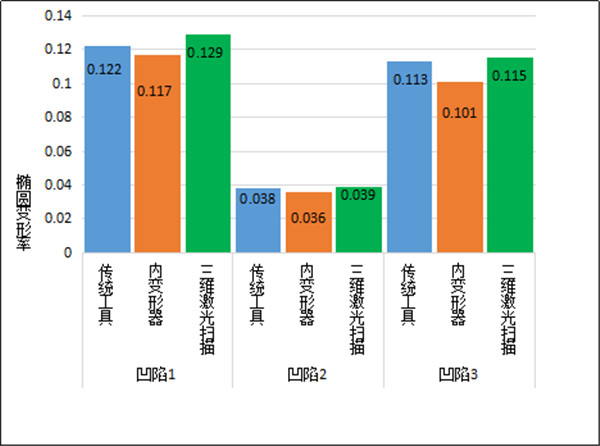

同樣,將三處凹陷分別采用傳統工具、內變形器和三維激光掃描三種檢測方法得到的橢圓變形率進行對比,如圖 7所示。可以看到三維激光掃描得到的每處凹陷橢圓變形率也是最大,傳統工具次之,內變形器最小。

圖 7 橢圓變形率對比圖

分析以上對比結果,三維激光掃描技術檢測的凹陷相對變形深度和橢圓變形率數值都比較大,是因為三維激光掃描得到的凹陷三維模型是高精度還原現場實際形貌,計算數據準確;而傳統工具由于人為因素的影響,檢測數據存在一定誤差無法避免,內變變形器由于機械振動和其它技術問題等,所得檢測數據誤差相對較大。所以,三維激光掃描技術在三種變形管道檢測方法中精度最高。

4 結論

通過三維激光掃描技術在實際成品油管道凹陷變形檢測方面的應用,以及與傳統工具和內變形器檢測結果的對比分析,得到以下結論。

第一,三維激光掃描技術檢測所得的變形管段的相對變形深度和橢圓變形率數值較大,對管道管理者的維搶修決策影響最為保守。

第二,目前三維激光掃描技術在變形管道檢測方面精度最高,傳統工具次之,內檢測器相對較低。

除此之外,變形管道檢測僅僅是三維激光掃描技術在壓力管道應用的一個方面,場站、閥室、工廠管道裝置的三維建模、模型分析、場景模擬等也是三維激光掃描技術的應用領域,有助于推動油氣管道的智能化管理,保障管道運行安全。

參考文獻:

[1] 辛君君, 董甲瑞, 黃松嶺,等. 油氣管道變形檢測技術[J]. 無損檢測, 2008, 30(5):285-288.

[2] 馬書義, 武湛君, 劉科海,等. 管道變形損傷超聲導波檢測試驗研究:[J]. 機械工程學報, 2013, 49(14):1-8.

[3] 戰智濤. 新型海底管道內變形檢測儀的設計與實現[D]. 青島科技大學, 2008.

[4] 徐琛, 黃松嶺, 趙偉,等. 基于低頻渦流的油氣管道變形檢測方法及實現[J]. 電測與儀表, 2010, 47(6):10-14.

[5] 許孟君. 基于激光影像的管道幾何形變檢測方法研究[D]. 沈陽工業大學, 2017.

[6] 徐源強, 高井祥, 王堅. 三維激光掃描技術[J]. 測繪地理信息, 2010, 35(4):5-6.

[7] Ma D. Precise Processing of Point Cloud Data in Omni-Directional Scanning Based on Three-Dimensional Laser Sensor[J]. Journal of Nanoelectronics & Optoelectronics, 2017, 12(9):940-944.

[8] Nguyen Tien Thanh, 劉修國, 王紅平,等. 基于激光掃描技術的三維模型重建[J]. 激光與光電子學進展, 2011, 48(8):112-117.

作者:賴少川,男, 1968年生,高級工程師,現任中國石化銷售有限公司華南分公司副總經理,主要從事管道管理、完整性管理等工作。

(本篇論文獲第六屆中國管道完整性管理技術交流大會二等獎, 經作者同意,本刊轉載時有刪改。)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號