油田集輸管道內腐蝕直接評價技術(MP-ICDA)探索應用

來源:《管道保護》雜志 作者:許道振 羅鋒 劉明 李巖 楊宏偉 時間:2018-11-26 閱讀:

許道振1 羅鋒1 劉明1 李巖2 楊宏偉1

1.中國石油規(guī)劃總院; 2.中國石油長慶油田分公司

摘 要: 針對油田鋼質集輸管道內腐蝕嚴重,且檢測技術缺失的現狀,以長慶油田某管段為試點,探索了內腐蝕直接評價技術在此類管道上的應用,通過腐蝕模型預測、流動分析對管道內腐蝕風險進行了評價,并提出了管道沿線高風險篩選和識別的原則方法,風險評價結果和現場驗證趨勢較為一致。

關鍵詞: 油田集輸管線;內腐蝕;模型;直接評價;驗證

經過多年的開發(fā),國內油田采出液大多含水率高、水相礦物質含量高,加之二次和三次采油技術的應用,采出液中往往還伴隨有CO2及聚合物等成分,集輸管線內腐蝕嚴重,穿孔泄露事故頻發(fā)。油田集輸管道管徑較小、流量低、不配備收發(fā)球等設施,智能內檢測無法使用且成本較高。檢測技術的缺失使得目前油田集輸管線的完整性管理遠遠不能滿足國家對安全生產和環(huán)境保護日益嚴格的要求。

內腐蝕直接評價(ICDA)是有效的管道完整性評價技術。美國腐蝕工程師協(xié)會(NACE)從2006年至2016年相繼頒布了4個關于ICDA的標準,適用于不同輸送介質的管道。評價主要包括預評價、間接評價、直接檢測及后評價四部分,其中間接評價和直接檢測是ICDA的核心步驟。 2016年頒布的多相流管道內腐蝕直接評價技術[1]適用于油田集輸管線,但由于多相流管道內腐蝕影響因素復雜,該標準并未推薦具體的評價模型,且頒布時間較短,而國內油田集輸管道相對國外管線具有含水量高等特點,因此如何借鑒相關標準用于指導我國油田集輸管道內腐蝕直接評價尚需開展研究和探索。

1 腐蝕模型的建立

在美國腐蝕工程師協(xié)會(NACE)相關標準中,干氣和液體石油管線由于輸送介質含水率很低,高風險點的選取是通過流動計算、篩選游離水在管中可能存在的位置來實現的,不用建立腐蝕模型,只需建立流動模型即可。而國內油田集輸管道含水率均超5%,有的高達95%以上,因此管道中普遍存在自由水,通過篩選自由水的位置來確定腐蝕高風險點是無法實現的。對于此類管線,應建立適應于腐蝕類型的腐蝕模型,通過考慮影響內腐蝕速率的因素(如溫度、壓力、流型等)在管道沿程上的不同,對高腐蝕速率管段進行篩選,從而確定高風險管段。

1.1 腐蝕原因分析

介質分析是確定腐蝕原因,建立腐蝕模型的基礎和首要依據。長慶油田某區(qū)塊集輸管道輸送介質為油氣水三相, DN60管線,含水率60%,管道壓力3 MPa,輸送溫度40℃。對輸送介質取樣分析發(fā)現:氣體中含CO2和H2S腐蝕性氣體, CO2含量較高,濃度為幾萬ppm(mg/kg)數量級,而H2S含量為微量,為幾十ppm(mg/kg)數量級。水相中Cl-濃度為幾萬mg/L數量級,另外還檢測了Ca2+、 SO42-、 HCO3-含量及pH等參數。

可以看出:管道中油氣水三相輸送介質以液相為主,含水率60%,為內腐蝕提供了環(huán)境。管道中的腐蝕介質主要為CO2和H2S,比例大于500,處于CO2腐蝕控制范圍。而水相中大量的Cl-、 HCO3-等會對腐蝕速率產生影響。此外,對于油氣水三相共存的集輸管道隨著管道地形起伏的變化,管道不同管段會出現不同的流型,管段的當地流速(in-situ velocity)、壁面剪切力(wall shear stress)的改變會影響腐蝕介質和腐蝕產物的傳質,影響腐蝕速率[2]。

1.2 腐蝕模型的建立

從腐蝕原因的初步分析結果看出,管道的內腐蝕主要由CO2引起,管道的壓力、溫度、流量以及水相中Cl-等離子濃度均是影響內腐蝕速率的影響因素。采用Wood Group公司研發(fā)的ECE軟件,該軟件主要基于de Waard模型,計算結果在業(yè)內具有良好的認可度。在CO 2腐蝕的基礎上,考慮了H 2S、流速、水相中Cl-離子濃度、 pH值,以及管道沿程溫降和壓力降等多因素的影響。

計算管道不同管段的腐蝕速率,從而確定管道沿程內腐蝕高風險點。在ECE軟件計算結果的基礎上采用Honeywell的Predict軟件對管道沿程的腐蝕速率進行修正。 Predict軟件同樣也是基于de Waard模型來對CO2為主的腐蝕進行預測,同時Predict模型能夠對多相流流態(tài)進行簡單的模擬和計算,在其腐蝕速率預測中能夠考慮管道的實際起伏狀況對腐蝕速率的影響。

將ECE軟件和Predict軟件的內腐蝕速率計算結果進行加權平均,便得到了管道沿程的腐蝕速率預測曲線。

1.3 高風險點與開挖點的篩選

(1)高風險點篩選

管道沿程腐蝕高風險點的選取主要依據建立的上述腐蝕模型進行篩選。同時,考慮到多相流動產生的不同流型會對傳質產生極大的影響,尤其是段塞流等會對管壁造成較大的沖擊,加大腐蝕介質的傳入以及腐蝕產物的傳出,加劇腐蝕的去極化現象,雖然在模型預測時, Predict軟件考慮了流型的不同對腐蝕速率的影響,但計算方法以流型圖法為主,因此為加大對高風險點的篩查,在推薦高風險點時,著重考慮了特定流型(如段塞流)管段以及流型轉換管段的選取。

(2)開挖點選取

開挖點的篩選一是通過直接檢測對管壁進行檢測和評價;二是通過與模型預測結果進行對比,進行模型驗證和校正。

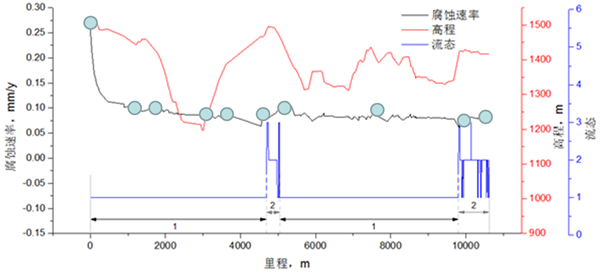

開挖點選取時重點考慮以下因素:①基于高風險點的篩選結果選取部分開挖點,主要考慮腐蝕和流動等因素。②選取部分中等風險點和低風險點,以滿足在模型驗證時有足夠的代表性。選取的開挖點如圖 1所示。

圖 1 管道沿程腐蝕速率—流型—高程里程及開挖點推薦圖

2 現場開挖驗證

經技術對比和篩選,選用C掃描對管壁缺陷進行整體掃描,然后利用超聲測厚技術進行管壁測量,以實現缺陷的全覆蓋和精確測量。在測量壁厚時,軸向1米管段內不小于10個測試環(huán),每個測試環(huán)不小于10個測試點,每個點進行3次測厚,對于明顯的壁厚損失點進行網格加密測量。

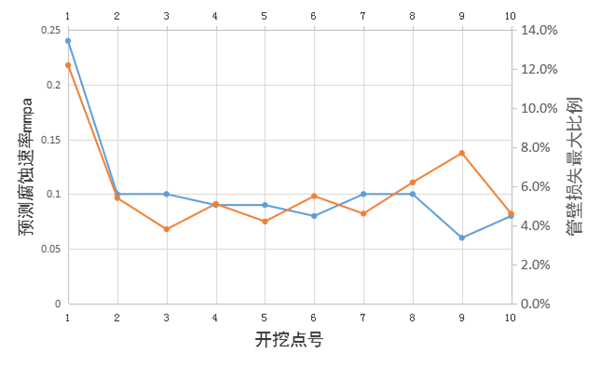

由于目前油田集輸管線一般不進行基線檢測,缺少管道原始壁厚數據,無法計算管壁的實際腐蝕速率,預測的腐蝕速率又難以直接和壁厚損失進行對比。因此將兩者趨勢進行了對比,如圖 2所示。從圖中可以看出,管道沿程預測的內腐蝕速率與實際開挖的10個點測得的最大壁厚損失在趨勢上總體吻合。在管道的入口處,管壁的內腐蝕風險程度最高,實際開挖過程中最大管壁損失超過了12%。隨著向管線下游延伸,預測的內腐蝕速率和實際檢測的最大壁厚損失均呈減小的趨勢,預測的腐蝕速率從入口的0.25 mm/a降至0.10 mm/a,而檢測的最大管壁損失也從12% 降至4%。這與管道沿程溫度下降、壓力下降導致的腐蝕性氣體分壓下降等因素有關。 9#開挖點兩點之間存在不吻合,該處的實際最大壁厚損失出現了上升,達到了8%。初步分析:該處不是由于制造缺陷導致,而是由于發(fā)生的點蝕所致。已建議管道管理者對該管段進行重點觀察和維護,等換管時由實驗室進行進一步檢測和分析。

圖2 模型預測結果與管壁現場檢測對比

3 結論

(1)高含水油田集輸管道內腐蝕直接評價風險點的選取應基于腐蝕類型、影響因素等,區(qū)分并計算管道沿程不同管段影響腐蝕速率的因素,通過模型計算綜合考慮。通過查找積水位置的方法已不適用于此類管線的評估。

(2)直接開挖檢測采用C掃描和超聲波測厚的方法能夠較好地篩查內壁腐蝕缺陷,定量分析管壁金屬損失。

(3)腐蝕預測過程中應充分考慮腐蝕面臨的全面腐蝕、局部腐蝕及點蝕風險。

參考文獻:

[1]NACE SP0116多相流管道內腐蝕直接檢測和評價[S], NACE, 2016。

[2]S.Nesic, Effects of Multiphase Flow on Internal CO2 Corrosion of Mild Steel Pipelines [J], Energy & Fuels,2012, (26): 4 098-4 111.

作者:許道振,博士,高級工程師, 2013年畢業(yè)于中國石油大學(華東)油氣儲運專業(yè),目前在中國石油規(guī)劃總院主要從事輸油氣管道方面的工作。

(本篇論文獲第六屆中國管道完整性管理技術交流大會一等獎,經作者同意,本刊轉載時有刪改。)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號