青島“11·22”東黃輸油管道泄漏原因和機理分析

來源:《管道保護》雜志 作者:路民旭 時間:2018-11-30 閱讀:

路民旭

北京科技大學

東黃輸油管道1985年建設, 1986年投產,介質為原油。材質為日本進口API5L X60,規格Φ 711.2 mm直縫焊接鋼管,站間管道壁厚采用變壁厚設計,壁厚分別為: 8.74 mm、 7.92 mm和7.14 mm,穿跨越段設計最大壁厚9.52 mm。管道外壁采用石油瀝青玻璃布防腐,外加電流陰極保護,距離事故段最近的陰保間位于約15 km處。事故發生段原來是埋地管道,管道壁厚為7.14 mm。

1 事故管道基本情況

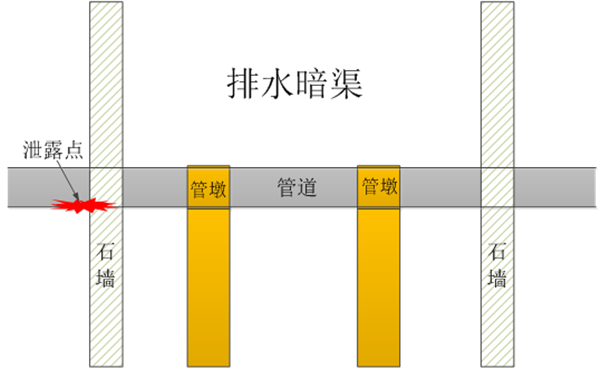

事故位置管道與排水暗渠交叉穿越,管道采用水泥管墩支撐,排水暗渠上方覆蓋水泥蓋板,其上為瀝青道路。事故發生時,穿越段管道整體擠壓變形,呈扁平狀,如圖 1所示。管道與排水暗渠墻體穿越位置處發生開裂,斷口位置如圖 2所示。

圖 1 事故段管道整體擠壓變形

圖2 事故段管道開裂位置

開裂段管道下部壁厚明顯減薄,超聲波測厚檢查斷口處最薄為2.74 mm。現場測試表明腐蝕泄漏發生在墻體外15 cm、管道下部的6點鐘位置,管道開裂斷口附近內壁腐蝕輕微,局部區域外壁腐蝕嚴重,斷口附近外表面布滿腐蝕坑,最大坑深測量值超過3 mm,外腐蝕情況如圖 3所示。

圖 3 開裂位置管道外腐蝕照片

2 管道屈服壁厚和爆裂壁厚的計算和分析

按照管道爆裂理論,管道爆裂有兩種方式,一種是先漏后破:腐蝕穿孔泄漏之后再發生爆裂;一種是先破后漏:管道先發生破裂隨后發生泄漏。根據現場情況分析,應該屬于先破后漏事故。數值計算考慮了兩種情況:以管道底部6點鐘位置為中心,一種在60°扇形面積內發生腐蝕,另一種在120°扇形面積內發生腐蝕。

2.1 腐蝕管道屈服壁厚和爆裂壁厚的理論分析

為計算簡單,假設管道沿著整個壁厚均勻減薄。管道環向應力計算公式如下:

則壁厚為:

當環向應力達到屈服強度時,對應的屈服壁厚為:

當環向應力達到斷裂強度時,對應的爆裂壁厚為:

管道運行壓力P為4.8MPa,管道壁厚D為7.14 mm, X60的最小額定屈服強度為413.7 MPa,最小額定斷裂強度為517.1 MPa。由此,計算可得

即管道進入屈服時的剩余壁厚為4.12 mm,管道爆裂時的剩余壁厚為3.30 mm。

實際上,管道屈服以后管徑不斷增大。假設按管道10%和20%延伸率分別進行計算,則管道爆裂的剩余壁厚分別為

也就是說,不考慮屈服后管徑增加和考慮屈服后管徑增加10%和20%情況下,管道爆裂對應的剩余壁厚分別為3.30 mm、 3.63 mm和3.96 mm。

2.2 60°和120°扇形面積內腐蝕模擬計算分析

東黃輸油管道管徑711.2 mm,壁厚7.14 mm,內壓4.8 MPa;名義屈服強度413.7 MPa,名義斷裂強度517.1 MPa; X60的延伸率一般取30%(標準沒有給出延伸率),計算可得真實斷裂強度為672.2 MPa。

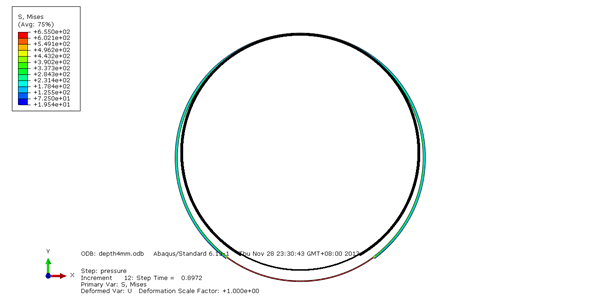

(1)腐蝕發生在管道底部60°

扇形面積假設60°扇面腐蝕沿管線軸向無限伸長,減薄深度分別為2.50 mm, 3.00 mm, 3.50 mm, 4.00 mm;對應的腐蝕剩余壁厚則分別為4.64 mm, 4.14 mm,3.64 mm, 3.14 mm。按照Von Mises等效應力云圖給出計算結果。

計算結果表明,當腐蝕深度達到3.00 mm,管道剩余壁厚4.14 mm時,管道減薄區域整體進入屈服。當腐蝕深度達到4.00 mm,管道剩余壁厚3.14 mm前時,管道已經無法承受內壓而發生爆裂,其應力云圖和幾何變形尺寸見圖 4。

圖 4 腐蝕深度4.0 mm、管道剩余壁厚3.1 mm的應力云圖和幾何變形尺寸圖

(2)腐蝕發生在管道底部120°扇形面積

假設腐蝕發生在管道底部120°扇形范圍內,造成大面積減薄,經模擬計算結果表明, 當腐蝕深度達到3.00 mm,剩余壁厚為4.14 mm時,腐蝕減薄部位整體進入屈服。當缺陷深度達到3.50mm,剩余壁厚3.64mm時,將無法承受內壓而發生爆裂。

2.3 數值分析結果

(1) 120°扇形面積腐蝕管道發生屈服和爆裂的臨界剩余壁厚要小于60°扇形面積。

(2) 60°扇形面積腐蝕管道發生屈服的剩余壁厚不小于4.14 mm,發生爆裂的剩余壁厚不小于3.14 mm。

(3) 120°扇形面積腐蝕管道發生屈服的剩余壁厚不小于4.14 mm,發生爆裂的剩余壁厚不小于3.64 mm。

(4)理論分析表明,管道屈服的剩余壁厚不小于4.14 mm,管道爆裂的剩余壁厚不小于3.34 mm。

(5)超聲測試的幾個典型壁厚值為: 3.30 mm,3.40 mm, 3.18 mm, 2.74 mm。這些數值接近或者小于上述爆裂壁厚值,發生爆裂是完全可能的。

3 現場調查與測試

調查組對事故管段附近的雜散電流干擾及陰極保護情況進行了調查和測試,對土壤腐蝕性進行了實驗室分析,并查閱了事故管段近年來的外防腐層檢測數據、陰極保護有效性檢測數據以及管體檢測數據。分析結果如下。

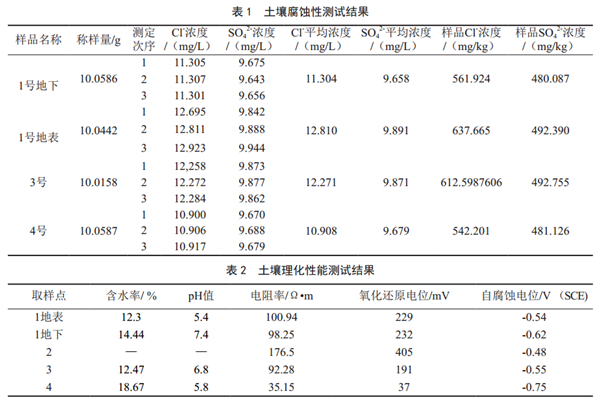

3.1 土壤腐蝕性測試

事故管段周圍土壤以沙石為主,疏松,較為潮濕。現場取樣位置共有5處, 1號位于大煉油管道附近(分別從地表和地下取土樣進行分析), 2號位于青島麗東化工廠門口西側, 3號位于事故點西側殘留管段, 4號位于殘留管段西側665 m處, 5號位于殘留管段西側680 m測試樁。土壤腐蝕性測試結果如表 1和表 2所示。

表 1所測樣品土壤中的氯離子濃度接近或超過600 mg/kg,高于37~370 mg/kg普通氯離子濃度范圍,屬于高氯離子土壤,腐蝕性較強。綜合分析, 4號位置土壤腐蝕性強,其他位置土壤腐蝕性屬于中等或弱。 4號位置處管道靠近排污管道,且排污管道有破損,污水泄漏后滲入土壤內,導致土壤電阻率和氧化還原電位均遠低于其他位置,腐蝕性增強。

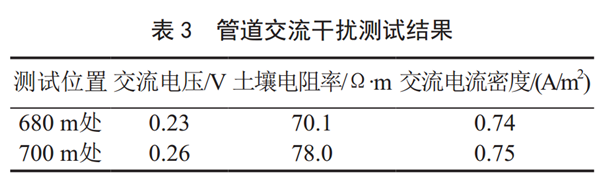

3.2 管道交流干擾測量

現場勘查結果顯示,管道與10 kV和35 kV高壓輸電線路并行。測量了二處管道的交流干擾情況:一處位于事故點西側680 m測試樁,另一處位于事故點西側700 m 。測試結果如表 3所示。

國標GB/T 50698―2011《埋地鋼質管道交流干擾防護技術標準》規定:

(1)當管道上的交流干擾電壓不高于4 V時,可不采取交流干擾防護措施;高于4 V時,應采用交流電流密度進行評估。

(2)交流電流密度判斷指標如表 4所示。

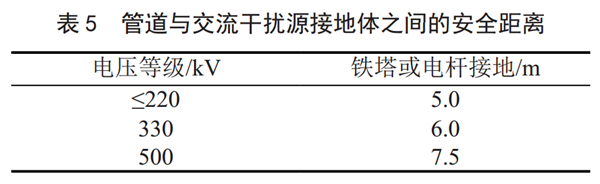

②在路徑受限地區,埋地管道與交流輸電系統的各種接地裝置之間的最小水平距離一般情況下不宜小于表 5規定。

由測量結果可知,管道交流干擾電壓低于4 V,交流電流密度低于30 A/m2,說明在當前高壓線的運行負荷下,穩態交流干擾程度為弱,管道與高壓輸電線桿塔間距為5.0~7.0 m,接近標準要求的臨界值。

3.3 管道陰極保護效果測試

現場調研及測試表明,事故管段采用外加電流陰極保護方式,陰保間距事故管段約15 km,當時陰極保護系統仍在正常運行,運行參數為輸出電壓7.0 V,輸出電流4.0 A,控制電位(參比電位)1 494 mV。

對事故點西側殘留管段以西700 m范圍內管地通電電位、斷電電位進行了測量,測試間距為10 m。測量結果表明該管段通電電位﹣0.83 V~﹣1.05 V(CSE),斷電電位﹣0.78 V~﹣1.01 V(CSE),如圖 5所示。此外,現場檢測該區域內未施加陰保管道及試片的自然電位為﹣0.48 V~﹣0.63 V(CSE)。

圖5 管道陰極保護電位測量結果

依據GB/T 21447―2008《鋼制管道外防腐控制規程》 6.6.2[1]、 GB/T 21448―2008《埋地鋼制管道陰極保護技術規范》 4.3[2]規定。測試管道通電電位、斷電電位均滿足﹣0.85 V(CSE)的最小保護電位指標或100 mV極化偏移指標。因此判斷管道事故點西側殘留管段以西700 m范圍內管道具備一定的陰極保護效果。

4 事故管段外腐蝕機理探討

4.1 涂層損傷和老化導致防腐層過早失效

事故管段穿越排水暗渠上方覆蓋水泥蓋板,蓋板以上為瀝青道路,經常有大型載重車輛穿行。車輛行走會引起懸空管道震動,使得管道穿越墻體底部涂層承受一定的壓力,同時由于靠近排水暗渠,會受暗渠內污水影響。防腐層在力學和化學的綜合作用下易出現局部破損,管道失去防腐層保護,直接接觸腐蝕介質則加速腐蝕。

4.2 管道陰極保護效果下降且測試電位困難

盡管事故段西側殘留管段測得具備一定的陰極保護效果,但事故泄漏點位置陰保電位準確數據已經無法獲得,對于該位置處的保護效果及電位測量存在以下問題。

(1)管道穿越墻體底部涂層受損,涂層缺陷位置處的陰極保護電位相對于沒有缺陷位置處存在明顯正移,保護效果下降。

為了對比涂層缺陷處陰極保護電位和其他位置的差異,進行了數值模擬計算,所建模型局部放大如圖 6所示。

圖6 數值計算網格模型圖

當防腐層破損處位于墻體內側30 mm~90 mm,分別處于管道下方60°和120°時管道外表面電位分布如圖 7所示。

圖7 管道電位分布計算結果

由以上計算結果可以看出防腐層破損處的陰極保護電位要明顯正于其他位置,保護效果下降。

①管道穿越混凝土墻體界面位置對陰極保護電流存在一定的屏蔽效應,界面靠近懸空管段,沒有連續電解質,陰保電流無法到達;混凝土墻體電阻率一般高于土壤電阻率,故對陰極保護電流也存在陰保屏蔽作用。

②泄漏點上方為水泥墻體和瀝青道路,由于瀝青道路的絕緣性,不通過瀝青路面打孔,在地表很難準確測得路面下管道的真實極化電位。

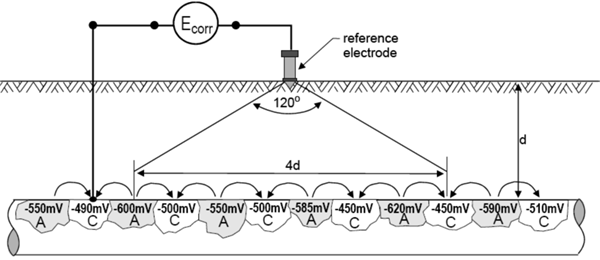

③放置在地表的參比電極測量得到的管地電位,是由地表參比電極向下輻射120°范圍內管道表面上各極化電位的綜合體現,如圖 8所示。

圖8 地表參比電極測試涵蓋范圍示意圖[3]

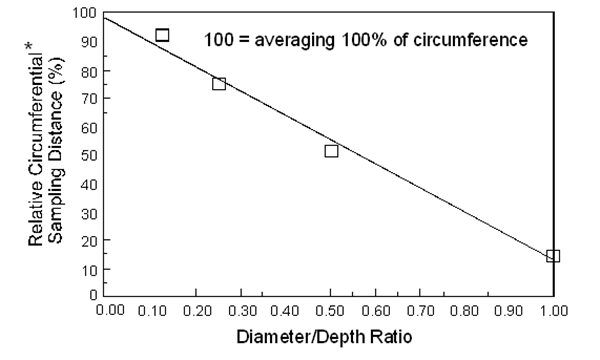

隨著管徑和管道埋深不同,地表參比電極能夠涵蓋到的管道外表面環形面積不同,國外做過相關研究,對于裸金屬管道,地表參比電極能夠涵蓋的管道環形面積,與管徑和埋深的比值有關,如圖 9所示。

圖9 地表參比電極能夠涵蓋到的管道外表面環形面積比例與管徑/埋深關系[4]

④目前現有國標中沒有給出管體穿越墻體界面結構的陰極保護電位測試方法。

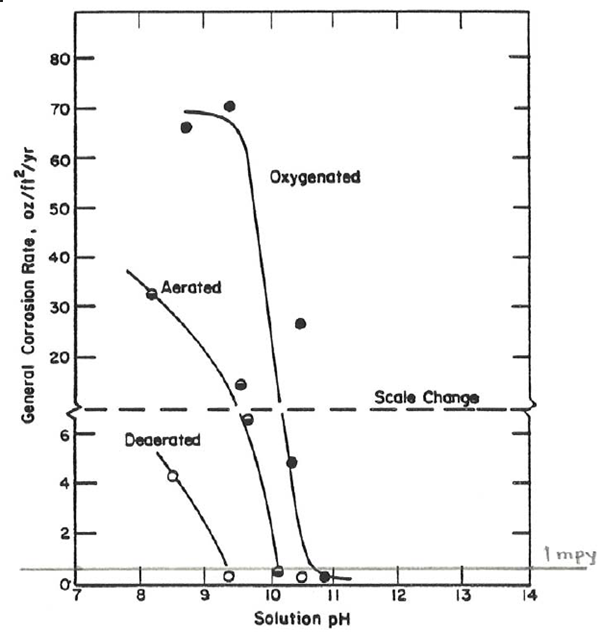

(3)管道穿越墻體界面富氧環境導致腐蝕速率加快

管體穿越墻體界面處環境的氧含量要高于土壤側,同時界面位置處受到排污暗渠內污水、倒灌海水等影響濕度高,由于O2為強去極化劑,同時又有水分存在,腐蝕速率會大大加快,O2含量對金屬腐蝕電位和腐蝕速率的影響如圖 10所示。

圖10 氧含量對腐蝕速率的影響[5]

這類似于埋地金屬管道的立管結構,在土壤和空氣界面位置的腐蝕也會較為嚴重,如圖 11所示。

圖11 管道出土立管土壤/空氣界面處腐蝕

此外,管體穿越墻體界面兩側也會存在鹽濃度差,同時還遭受排污暗渠中細菌的腐蝕,均會使得界面處的腐蝕加速。

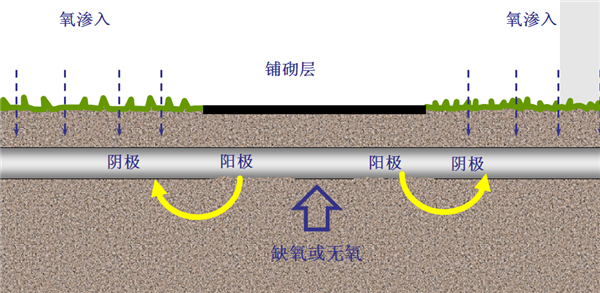

(4)氧濃差電池導致管道距離墻體表面1 m之內腐蝕嚴重

管體穿越墻體界面靠近排污暗渠側氧含量較高,靠近墻體側氧含量較低,會在局部形成氧濃差腐蝕電池,加速缺氧位置處的腐蝕,從而導致墻體內側1 m范圍內局部腐蝕嚴重。這個類似于穿越路面的管道由于氧濃差電池導致管道腐蝕,如圖 12所示。

圖12 穿路管道氧濃差腐蝕電池形成

(5)如果有保溫層則會發生保溫層下腐蝕(CUI)

如果有保溫層,會在保溫層下聚集液體,且因保溫層的絕緣性能,正如氧濃差電池腐蝕類似原理,發生保溫絕緣層下腐蝕,既CUI。由于暗涵的潮濕污水等環境影響,還可能有細菌腐蝕參與其中。

5 評價結論

(1)管道現場發現在暗涵和管道交叉處墻體內部6點鐘位置大約30 mm~90 mm部位發生大面積腐蝕減薄,導致管道腐蝕爆裂,腐蝕最薄處測試厚度3.18 mm。

(2)根據力學理論分析和數值計算結果,在大面積腐蝕的情況下,管道腐蝕剩余壁厚達到3.30 mm,就會導致腐蝕爆裂。與所測爆裂厚度相符。

(3)管道接近事故點西側700 m段陰極保護測試表明,陰極保護電位符合國家標準。外部交流輸電線路對管道的干擾造成的腐蝕速率較小,不是主要原因。

(4)事故發生處管道處于暗涵和道路下面,對陰極保護和管道防腐層破損測試造成重大障礙,是導致目前所有外檢測技術都沒有測試出有關腐蝕事故的主要原因之一。報告對造成障礙的原理進行了理論闡述。

(5)失效事故處管道6點鐘位置防腐層在管道本身承載和路面車輛振動力學作用下,會導致過早老化和失效,促進腐蝕減薄。

6 建議

(1)加強對管道穿越和跨越位置處的腐蝕風險監測,如在管道穿越暗渠、涵洞等類似結構入口和出口處設置陰極保護電位測試樁,并在穿越管道接近地面和墻體表面附近管道的6點鐘位置埋設長效參比電極,以便對管道高腐蝕風險部位的陰極保護電位進行有效監測和評估。

(2)加強對管道穿越和跨越位置處的腐蝕防護設計,如增加防腐層的耐力學損傷和絕緣等級,在必要時增設局部犧牲陽極以提高穿越處的防腐效果。

(3)盡量避免埋地油氣管道進入封閉式涵洞,或從內部穿過。

參考文獻:

[1] 鋼制管道外防腐控制規程: GB/T 21447-2018[S]. 北京:中國標準出版社, 2018.

[2] 埋地鋼制管道陰極保護技術規范: GB/T 21448-2017[S]. 北京:中國標準出版社, 2017.

[3] PEARSON J M. Concepts and Methods of Cathodic Protection Part 2[J]. Corrosion, 1947, 3(11): 549-566.

[4] THOMPSON N G, LAWSON K M. Improved Pipe-to-Soil potential Survey Methods[R]. Houston, TX: Pipeline Research Council International, 1991: PR-186-807.

[5] BARLO T J. BERRY W E. An Assessment of the Criteria for Cathodic Protection of Buried Pipelines[J]. Mater. Performance, 1984, 23(9): 2-5.

作者:路民旭 ,北京科技大學教授 ,國務院青島“11·22”東黃輸油管道泄漏爆炸事故調查組成員。

《管道保護》2018年第6期(總第43期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號