西部管道外腐蝕直接評價防腐層破損點統計分析

來源:中石油西部管道公司 烏魯木齊 830000 作者:安龍虎 李振軍 時間:2018-4-13 閱讀:

項目概述

1.1 項目依據

為進一步掌握管道防腐層狀況, 夯實管理基礎, 確保管道本質安全, 公司在2010-2011年有序開展了管道外腐蝕直接評價工作。 公司將依據外腐蝕直接評價(ECDA)結果, 按輕重緩急, 制定維修維護計劃, 分年度實施。 特進行外腐蝕直接評價防腐層破損點統計分析。

1.2 工作內容

根據SY 0087.1《埋地鋼質管道外腐蝕直接評價》 , 管道外腐蝕直接評價方法可分為四個步驟: 預評價、 間接檢測與評價、 直接檢測與評價、 后評價。 此方法是一個連續、 不斷修正的過程, 通過評價識別正在和將要發生的腐蝕部位并提出維護措施, 達到不斷改進的目的。 其采用成熟的外檢測技術對管道進行檢測, 通過對檢測結果進行分析, 確定管道維修的優先次序, 從而避免維修的盲目性。

ECDA是對管道外腐蝕情況和防腐系統狀況進行科學檢測和評價的主要方法。 外腐蝕直接評價防腐層破損點分析統計, 不僅可以明確造成管道腐蝕的根本原因、 防腐層缺陷類型、 可能的影響因素和可能造成的后果; 還可以使管理者明白管線哪些位置是防腐層破損高發點, 明確管線存在什么樣的腐蝕威脅及采取何種措施。

2 管道概況

隨著公司管道業務的不斷發展, 目前, 西部管道公司下轄分公司7家, 所轄管道干(支)線共計56條, 公司管轄的在役管道總里程達到13025.3km。 其中, 原油管道2761.88km, 成品油管道3088.54km, 天然氣管道7174.89km。 西部管道成為國內管道總里程最長的管道公司。

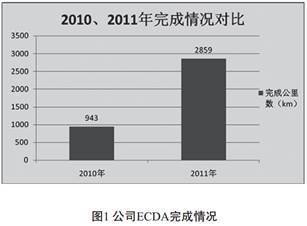

2010年公司完成了烏蘭管道400km, 西二線甘肅段270km, 鄯烏線、 阿獨線、 輪庫氣線、 復線、 庫鄯線共273km, 共計943kmECDA檢測。2011年公司完成了鄯烏線、 輪庫復線、 輪庫氣線、 吐哈分輸支線、 哈密支線、 烏石化進油支線、 柳園分輸支線、 玉門分輸支線、 酒泉分輸支線、 張掖分輸支線、 武威分輸支線、 蘭州末站混油支線、 蘭州末站成品油干線、 克-703-獨線、烏蘭原油管道、 西二線新疆段200km、 獨山子石化支線、 烏魯木齊石化支線、 王家溝支線共計2859km管道ECDA檢測。 2010、 2011年, 公司總共完成ECDA檢測3802km。 見圖1。

3 防腐層破損點統計結果及分析

3.1 防腐層破損情況

2010、 2011年ECDA檢測共發現防腐層破損點總數為2238處, 其中, 2010年發現568處,2011年發現1670處。 2010年發現的防腐層破損點中, 重度+中度破損點270處, 2011年發現的防腐層破損點中, 重度+中度破損點1324處。 兩年發現的重度+中度破損點合計1594處。 詳細情況見下表1。

目前, 公司已組織各分公司對重度+中度防腐層破損點進行了修復。

3.2 防腐層破損點分析

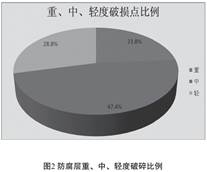

從圖2可以看出, 防腐層中度破損點占到總數的47.4%, 說明雖然部分管道投產時間較長,但防腐層老化狀況尚可接受, 管道防腐層總體情況良好。

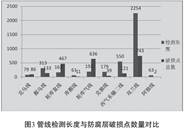

從圖3中數據可以看出, 投產時間較長的克烏線、 鄯烏線、 輪庫氣線、 復線、 庫鄯線在檢測長度上較西二線、 雙蘭線等要短, 但發現的防腐層破損點卻較多。 符合客觀規律。 隨著投產時間的延長, 防腐層質量會呈現老化現象。 對于投產時間較長的管道, 公司需要在陰保系統日常維護過程中加強監控, 及時發現并解決存在的問題,確保管道運營安全平穩。

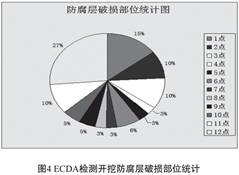

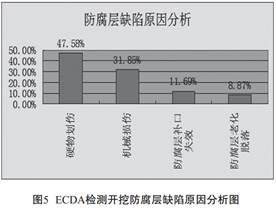

ECDA工作完成后, 公司對發現的防腐層破損部位和缺陷原因進行了分析, 如圖4、 圖5所示。從圖4可以看出, 分布在11、 12、 1、 2、 3點位置的防腐層破損點占到所有破損點的62%, 破損點在管道上方集中分布。

從圖5可以看出, 防腐層被硬物劃傷和機械損傷的占到了總數的79.43%。

綜合兩個圖表的數據, 可以看出, 管道防腐層破損原因大多為工程施工期野蠻施工造成。 而防腐層補口失效和老化脫落的比例占到了總數的20.56%, 這是因為投產時間較長管道的防腐層多為瀝青或煤焦油瓷漆, 隨著時間的延長, 管道防腐層出現了老化現象。 綜上所述, 可以判斷防腐層破損的主要原因為工程施工破壞和防腐層自然老化, 其中工程施工導致的破損占了絕大部分。需要在工程建設期加強現場監管力度, 及時發現并消除工程遺留問題, 杜絕野蠻施工。

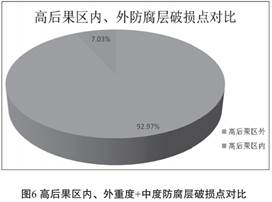

2012年公司修復的防腐層重度+中度破損點分布在高后果區內的數量為112處。 修復前分公司針對高后果區內破損點制定了相應的應對措施和應急預案, 確保了破損點修復前的管道運行安全。 如圖6所示。

4 修復方式

補口補傷修復材料的基本選擇原則:

(1) 補口修復材料的性能應滿足埋地管道外防腐層的基本要求, 即具有良好的防腐絕緣性、 耐陰極剝離性、 抗水滲透性及適宜的耐沖擊、 耐劃傷等機械性能;

(2) 補口修復材料應與管體原防腐層具有良好的適配性, 即粘結密封良好, 并具有適宜的剪切強度, 長期粘結穩定性好;

(3) 補口修復材料的現場施工工藝可操作性強, 施工難度低, 操作簡單便捷, 使用的施工裝備少;

(4) 材料相容原則: 補口材料應選擇與管體防腐層同種、 同類或相容的材料;

(5) 性能匹配原則: 補口防腐層性能應高于或等同于管體防腐層性能;

(6) 結構及厚度匹配原則: 補口防腐層結構及厚度應等同于管體防腐層。

根據SY/T 5918-2011的規定, 三層PE防腐層管道補口修復常選用粘彈體+外防護帶、 無溶劑液體環氧+外防護帶、 壓敏膠熱收縮帶, 也可采用經過試驗驗證且滿足技術要求的其他防腐材料。 經過對國內外管道外防腐層補口技術的充分調研,并結合“西氣東輸在役輸氣管道補口修復技術研究” 現場開挖驗證實測情況, 目前防腐層補口修復可選粘彈體+外護帶、 熱縮壓敏帶、 無溶劑聚氨酯涂料、 無溶劑環氧涂料四大類材料, 且該四大類材料都在管道補口修復試驗中得到應用。

粘彈體+壓敏帶的復合結構相對與單一的壓敏帶結構防腐和密封效果更好, 他是兩種材料組合, 對補口部位形成雙保險。 雖然復合結構費用稍高, 但是在補口修復項目中材料費約僅占工程費用的1/6甚至1/10, 在這樣的情況下, 建議選用復合結構進行補口修復, 降低或其再次修復的風險, 綜合性價比俱佳。

5 結論及建議

公司在開展ECDA及防腐層大修項目前期工作中, 以管道完整性管理方案作為項目實施的依據, 理由充分, 得到專業公司的認可。

公司在今后開展防腐層大修工作中, 應按照公司QSY XG 0003-2012要求開展修復相關工作。 并要求施工單位提供開挖修復資料(防腐層外觀描述, 厚度、 電火花檢漏測試記錄, 防腐層與管體粘結測試記錄、 剝離情況, 管體表面缺陷類型、 尺寸、 數量、 周向/環向位置等描述) ,以驗證管道外檢測數據的符合率。

完成防腐層修復并全部回填后, 還需復測防腐層狀況, 將防腐層大修前后測試對比數據存檔。 ◢

作者簡介:

安龍虎,朝鮮族,高級工程師,長江大學石油與天然氣工程,碩士,西部管道公司烏魯木齊輸油氣分公司

李振軍,中國石油大學(華東)大學本科,西部管道公司管道處初級工程師

《管道保護》2013年第2期(總第9期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號