長輸天然氣管道漏磁檢測數(shù)據(jù)在缺陷點查找工作中的運用

來源:西南油氣田公司輸氣管理處梁平輸氣作業(yè)區(qū) 作者:晏賢臣 時間:2018-6-1 閱讀:

摘 要: 為保障長輸天然氣管道(以下簡稱管道) 安全平穩(wěn)運行, 了解管道本體的缺陷、 腐蝕狀況和運行能力, 避免因管道缺陷未得到及時有效的修復(fù)而造成管道腐蝕穿孔、 爆管等安全事故。 管道管理部門都會定期采用漏磁檢測等技術(shù)對管道進行本體檢查, 后期對管道本體缺陷的現(xiàn)場查找必不可少, 筆者借助PipeImage軟件、 Φ559屏忠線(屏錦至忠縣) 、 Φ630瀘威線(鄧關(guān)至興隆) 漏磁檢測數(shù)據(jù)及現(xiàn)場實際情況講述了智能檢測缺陷點查找的基本原理和準確查找智能檢測缺陷點的方法經(jīng)驗。

關(guān)鍵詞: 管道 智能檢測 缺陷點 查找

1.前言

管道運行過程中主要受到內(nèi)、 外兩個環(huán)境的腐蝕, 外腐蝕通常是因為防腐絕緣層破損、 老化失效所產(chǎn)生, 我們通常采用PCM多頻管中電流測試、 直流電位梯度(DCVG) 等方法對管道外部防腐層破損點進行檢測。 但如果要對管道本體進行一個全方位、 準確的檢測, 外檢測是遠遠達不到要求的。

將無損檢測設(shè)備安裝于清管器上, 利用清管流程將檢測儀器推送通過被檢測管道, 采集、處理、 存儲管道本體信息, 從而對管道本體缺陷及運行能力進行有效的評估, 這就是我們所說的智能檢測。 智能檢測最常用的就是MFL漏磁檢測技術(shù)(以下簡稱智能檢測) 。 世界上比較有名的管道智能檢測公司有美國的Tuboscopc GE PII、英國的British Gas、 德國的Pipetronix、 加拿大的Corrpro。 西南油氣田公司所轄管道目前基本都是邀請美國的Tuboscopc GE PII公司進行檢測的。 管道檢測數(shù)據(jù)的運用和查詢必須使用該公司開發(fā)的PipeImage分析軟件(注: 檢測公司在完成智能檢測后都會在將PipeImage分析軟件及監(jiān)測數(shù)據(jù)發(fā)送至管道管理部門) 。

智能檢測發(fā)現(xiàn)的缺陷點數(shù)據(jù)是比較準確的,近2年檢測報告顯示, 檢測發(fā)現(xiàn)缺陷點在管道中的里程位置、 缺陷尺寸已經(jīng)精確到了毫米。 但在現(xiàn)場缺陷點查找工作中我們發(fā)現(xiàn), 高低起伏的山脈、 復(fù)雜的地形地貌, 給我們準確的查找缺陷點(以下簡稱查找缺陷點為定點) 帶來了較大的困難。 如何將準確的檢測數(shù)據(jù)運用到復(fù)雜的管道埋地現(xiàn)場, 提高定點的準確性和工作效率, 節(jié)約開挖成本。 通過PipeImage軟件對檢測數(shù)據(jù)的分析研究和現(xiàn)場實際情況的綜合比對, 我們能夠準確的找到缺陷點。

2. 定點測量原理

為了方便缺陷點查找, 管道智能檢測時, 我們通常會在管道沿線每1公里左右布置一個馬克點(英文: marker, 又稱標記點) , 檢測設(shè)備通過時就會在數(shù)據(jù)中記錄馬克點位置, 這樣一條完整的管線就被馬克點切割成了數(shù)十個1公里的小段,通過附近的馬克點, 在這1公里內(nèi)定點相對就容易多了。

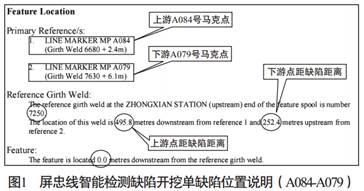

筆者以2008年8月的屏忠線檢測數(shù)據(jù)生成的一張缺陷開挖單舉例做簡單說明。 見圖1, 上游A084號馬克點在6680號環(huán)焊縫下游2.4米處, 下游A079號馬克點在7630號環(huán)焊縫下游6.1米處, 兩點間距為748.2米(495.8米+252.4米) , 上游點距離缺陷點較近的7250焊口495.8米, 下有點距離缺陷點較近的7250焊口252.4米。 那我們使用皮尺從下游點往上游點測量前進252.4米, 就是7250焊縫位置, Feature中的“0.0metres”表示缺陷與7250焊縫的距離是0米, 這說明缺陷就在焊縫上。

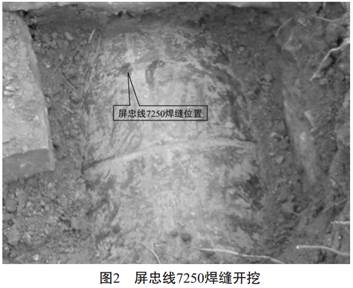

完成7250位置測量后, 垂直于水平面進行開挖, 如圖2, 發(fā)現(xiàn)焊縫。

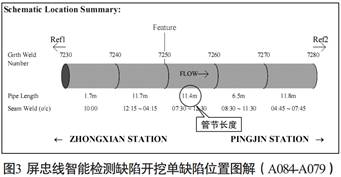

為了證實該焊縫是否是7250焊縫, 那我就要用到開挖單的缺陷位置圖解部分。 見圖3, 圖中標注了每節(jié)管道的長度, 因為地形及管道用材的原因, 有直管段、 彎頭、 短接, 每根管道長度是有所差別的。 7250號焊縫的下游管節(jié)長度是11.4米, 那么我們在距已開挖焊縫位置下游11.4米進行開挖, 如果能夠挖到焊縫, 說7250號焊縫查找成功, 當然, 缺陷點在距7250號焊縫下游0米位置, 我們就能成功找到焊縫位置。 另舉一個例子, 如果圖標顯示缺陷點在7250號焊縫下游2米處, 那我們在7250號焊縫下游2米處開挖就能成功找到缺陷。

3. 現(xiàn)場缺陷定點的主要影響因素

現(xiàn)場缺陷點定點測量工具主要用的是皮尺(軟尺) 、 探管儀, 地形平坦時也會用到激光測距儀, 雖然智能檢測數(shù)據(jù)精準到了1毫米, 但在現(xiàn)場的定點過程中, 受一些客觀或主觀因數(shù)的影響, 測量結(jié)果是存在一定誤差的, 正常的誤差一般都在10米以內(nèi), 但有些較嚴重的測量誤差甚至達到了幾十米, 這都影響了定點工作的正常開展。

3.1 平行路段找點:

如圖4, 埋地路面與管道走向基本平行, 管道埋深一直保持在穩(wěn)定狀況, 這種情況是最理想的狀況, 通常任意選取上游間距及下游間距來測就可以, 現(xiàn)場測量的誤差很小, 可以很輕松找到缺陷點。

3.2 不平行路段找點:

當?shù)乇淼孛媾c管道走向不平行, 相對位置不穩(wěn)定的時候, 誤差就出現(xiàn)了。 這是我們在測量定點過程中一直都存在的情況, 這種測量誤差無處不在。 如圖5, 圖中是三種最常見的因地形造成的測量誤差特征。 如特征1, 地面的曲率半徑小于管道的曲率半徑, 在地面拱起部分隨管道走向的地面測量長度大于該處管道長度。 如特征2, 管道從陡坡過渡到平行路段, 管道有一個彎頭漸變的過程, 該處隨管道走向的地面測量長度小于該處管道長度, 如特征3, 管道在懸崖陡坡頂端或爬坡頂端, 管道從陡坡過渡到平行路段, 也有一個彎頭漸變的過程, 該處隨管道走向的地面測量長度大于該處管道長度。

因為地面高低起伏不是規(guī)則的幾何圖形, 不是絕對的矩形或絕對的圓, 所以要通過精確計算是很有難度的, 通常現(xiàn)場測量對誤差的把握靠的是現(xiàn)場測量人員的經(jīng)驗和判斷。 整個測量過程必須應(yīng)用探管儀對管道埋深進行全程監(jiān)控, 遇見如圖5中的誤差特征或其他特征時, 測量人員應(yīng)合理運用幾何知識對測量誤差進行加減修正。 如果現(xiàn)場計算判斷失誤量累計過多, 誤差就會超出控制范圍。

3.3 測量線路偏差

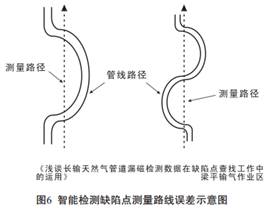

因線路探測不明或線路不熟悉, 或僅憑目測或經(jīng)驗將彎曲管線錯誤判斷成直管段等, 使得缺陷點測量線路與管道走向發(fā)生了偏差, 這是缺陷定點工作中最為常見的低級失誤。 如圖6, 兩種情況中, 線路測量路徑與管道走向路徑發(fā)生了偏差。

3.4 因馬克點失效帶來的誤差

通常我們在智能檢測時, 每公里放置一個馬克點, 這樣能夠確保每個缺陷都在兩個間隔1公里左右的馬克之間, 缺陷距上下游馬克點從數(shù)十米到數(shù)百米, 測量誤差基本在可控范圍內(nèi)。 但是在智能檢測過程中, 個別馬克點設(shè)備出現(xiàn)了故障,是數(shù)據(jù)分段標記失效。

以屏忠線2008年監(jiān)測數(shù)據(jù)為例, 上游A068號馬克點至下游A036號馬克點距離是4727.1米(1940.6米+2786.5米) , 這說明兩點之間有2到3個馬克點失效了, 致使管段切分未達到預(yù)定效果, 缺陷附近的特征焊縫距上游馬克點1940.6米, 距下游馬克點2786.5米。

這直接增加了現(xiàn)場缺陷定點測量工作的難度, 最小測量長度都達到了1940.6米, 在人工測量中, 測量距離的增加伴隨而來的將是測量誤差的增大。

4. 優(yōu)化定點測量方法

將智能檢測數(shù)據(jù)、 數(shù)據(jù)分析軟件(PipeImage)(以下簡稱該軟件為: PII) 與現(xiàn)場地形特征、 管線高程差(高低落差) 相結(jié)合, 運用科學(xué)的方法對現(xiàn)場進行分析、 測量, 可在保證缺陷點定點精度的前提下, 縮短定點的時間, 提高工作效率,節(jié)約人力、 節(jié)約開挖成本, 降低維修費用。 下面筆者介紹幾個現(xiàn)場測量及PipeImage分析軟件使用的心得與讀者分享。 下面我們以Φ630瀘威線(鄧關(guān)至興隆) 2010年漏磁檢測數(shù)據(jù)為例。

4.1 管道列表法

筆者選取瀘威線(鄧關(guān)至興隆) 鄧關(guān)站出站球閥至64號馬克點一處ERF值為1.567(注: ERF為管道生產(chǎn)壓力與本體最大承受壓力的比值, 該值已大于1, 說明在該缺陷點穿孔, 爆管的可能性極大, 必須修復(fù)) 、 缺陷深度為壁厚的42%的缺陷點進行解釋說明。 見圖8, 缺陷里程為1002.808米, 缺陷點位于1400號焊縫下游0.532米。 1400號焊縫距鄧關(guān)站出站球閥999.916米, 距64號馬克點92.728米。

如果采用傳統(tǒng)的方法我們肯定直接從64號馬克點反方向測量92.728米找到焊縫, 然后在朝下游方向測量0.924米開挖確定1400號焊縫查找正確, 然后從1400好焊縫朝下游方向測量0.532米開挖找到缺陷點并修復(fù)。

但還有更簡單的方法。 同樣以圖8所示缺陷為例, 通過PII橫向功能列表里面中的“ Pipeline”按鍵可打開管線列表(注: 管線列表主要記錄了每段管節(jié)的長度, 焊縫里程、 彎頭度數(shù)等信息) 。

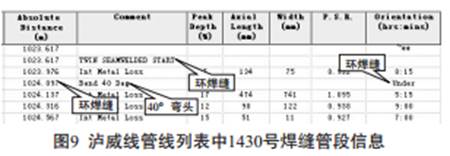

圖8中缺陷的管線里程為1002.808米, 通過列表查看我們發(fā)現(xiàn), 在里程為1023.097處有一處40°彎頭(Bend 40 Deg) , 彎頭方向為朝下游方向上彎, 這個彎頭可能處于一個明顯爬坡點。 我們可以從64號馬克點朝上行進70米左右(注: 92.728米減去(1023.097-1002.808)米) , 會很明顯的發(fā)現(xiàn)彎頭, 直接對彎頭進行開挖, 找到彎頭上游方向 0 . 4 8米處里程為1023.617米的焊縫(twin seamwelded start) ,從焊縫處朝上游方向準確測量20.809米, 直接開挖, 缺陷點準確找到。

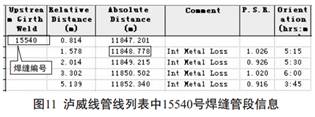

再舉一個事例: 見圖10, 缺陷里程為11848.778米。

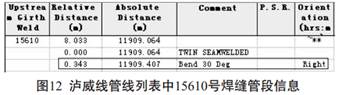

然后在管線列表中找到該點, 見圖11。 我們在缺陷點下游方向找到了兩處彎頭, 一處為朝下游方向的右彎頭30°(Right) 里程為11909.407米, 如圖12。 一處為朝下游方向的左彎頭30°(Left) 里程為11947.9米, 如圖13。 我們從75號馬克點朝上游方向大概行進測量至500米周邊(601.649米減去(11947.9-11847.201) 米) ,這500米初略測量出現(xiàn)誤差不會影響到定點工作, 用探管儀很同意測量找到圖13中的左完頭彎頭(提醒, 右下游朝上游走, 彎頭方向發(fā)生了水平180°的變向) , 然后再從彎頭處朝上游進行100.699米(11947.9-11847.201米) 用探管儀找到圖12中的有彎頭, 誤差一般在0.5米內(nèi), 然后對該彎頭進行開挖, 找到距右彎頭0.343米處的15610號焊縫。 從15610號焊縫朝上游行進測量60.286米找到15540號焊縫, 缺陷就很容易找到了。

為什么第二個例子不像第一個例子那樣直接測量開挖缺陷點, 而要先找到缺陷點上游1.577米處的15540特征焊縫, 通過焊縫再找到缺陷點。 因為第一個例子我們只要求精確測量20.809米, 這是比較精確的, 但第二個例子要精確測量60.286米, 距離稍長, 可能會受地形影響產(chǎn)生誤差, 這種情況還是應(yīng)該采用嚴謹一點的辦法進行定點。

4.2 管道3D影像法

檢測公司完成管道智能檢測后都會提供管 道 3 D 影 像 數(shù) 據(jù) , 我 們 通 過 分 析 軟 件 可 以直觀的看到管道的3D立體影像, 例如管道走向, 彎頭, 閥室, 三通等都可以很直觀的看到, 使用和操作很簡單。 此方法是在掌握了基本定點原理, 以及上述的管線列表定點法后的輔助方法。

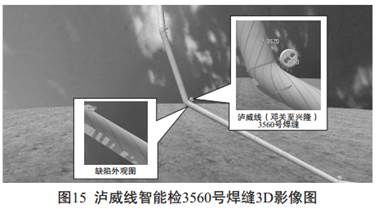

如圖 1 4, 缺陷點距上下游馬克點分別是390.963米和614.607米。 缺陷點位于3560號焊縫周邊。

如圖15, 我們通過該管道的3D影像明顯的看到了焊縫3560處的彎頭。 經(jīng)驗豐富、 對管道現(xiàn)場熟悉的管護工可以不進行任何測量就直接找到位于山坡上的彎頭。 找到鏈接彎頭的3560號焊縫后, 結(jié)合圖14, 從焊縫朝上游準確測量焊縫0.377米(9.13-8.753) 就是缺陷點。

5.結(jié)論

用科學(xué)的方法將智能檢測數(shù)據(jù)運用到智能檢測缺陷點開挖驗證或缺陷修復(fù)定點現(xiàn)場, 不但提高了定點的準確性、 有效的縮短了定點時間, 提高了工作效率, 節(jié)約了人工, 降低了相關(guān)費用, 還增強了監(jiān)測數(shù)據(jù)在現(xiàn)場的可用性,為管道缺陷修復(fù)工作的順利開展奠定了良好的基礎(chǔ)。 有效延長管道的使用壽命、 為管道安全平穩(wěn)運行保駕護航。

6. 結(jié)束語

筆者參與了梁平輸氣作業(yè)區(qū)屏石線、 屏忠線智能檢測缺陷開挖驗證工作, 配合參與了管道防腐補強這兩條管線的缺陷修復(fù)的現(xiàn)場工作, 總結(jié)收集了一些現(xiàn)場的相關(guān)經(jīng)驗。 后期通過參加西南油氣田公司和GE公司組織召開的智能檢測培訓(xùn),通過輸氣處科研所、 管道科專家老師們的指導(dǎo)和幫助, 對一些定點工作經(jīng)驗方法進行了優(yōu)化和改進。 本文展示了筆者對管道漏磁檢測數(shù)據(jù)在后期缺陷開挖定點工作中運用的探討。 現(xiàn)特將自己一些淺薄的定點工作經(jīng)驗與讀者分享, 請大家多多指正幫扶。 ◢

參考文獻

[1]《屏忠線2008年漏磁檢測報告》 PII Pipeline Solutions,太原剛玉國際貿(mào)易公司.

[2]《瀘威線(鄧關(guān)至興隆) 漏磁檢測數(shù)據(jù)及Pipeline軟件》 PII Pipeline Solutions, 太原剛玉國際貿(mào)易公司.

《管道保護》 2012年第 3 期(總第 4 期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號