在役管道異常焊縫風險管控

來源:《管道保護》雜志 作者:胡江鋒 鄒 斌 時間:2018-7-8 閱讀:

胡江鋒 鄒斌

西部管道公司

由于建設時期技術水平限制和焊接施工質量控制不當等問題,管道焊縫一直是管道最薄弱的部位,加之受土體移動等附加載荷的影響,焊縫開裂事故時有發生。2011年以來,中國石油共發生8起新建管道焊縫開裂事故,調查結果表明,其中6起存在明顯焊接缺陷,2起存在較大外部載荷[1]。作為中石油新投產管道最多、管轄管道里程最長的西部管道公司,近年來在管道異常焊縫風險管控方面進行了積極探索。

1 異常焊縫風險管控難點

(1)漏磁內檢測技術對檢測焊縫缺陷有局限性隨著數據分析技術的不斷進步,應用高清漏磁內檢測技術可以有效檢出未焊滿、過度打磨,開口較大的未熔合、未焊透,較大尺寸的咬邊等缺陷并進行尺寸量化,但受限于漏磁檢測技術原理,對于開口較小的未熔合、未焊透、裂紋及小尺寸咬邊等缺陷,該技術缺乏高精度的檢測能力[2]。

(2)檢測單位無法提供成熟的缺陷分級排序業界目前尚未建立成熟的異常焊縫失效風險分級原則和相關數據庫,只是對異常焊縫進行簡單分級,如何有針對性地選擇失效風險較高異常焊縫進行開挖驗證是我們亟需解決的問題。

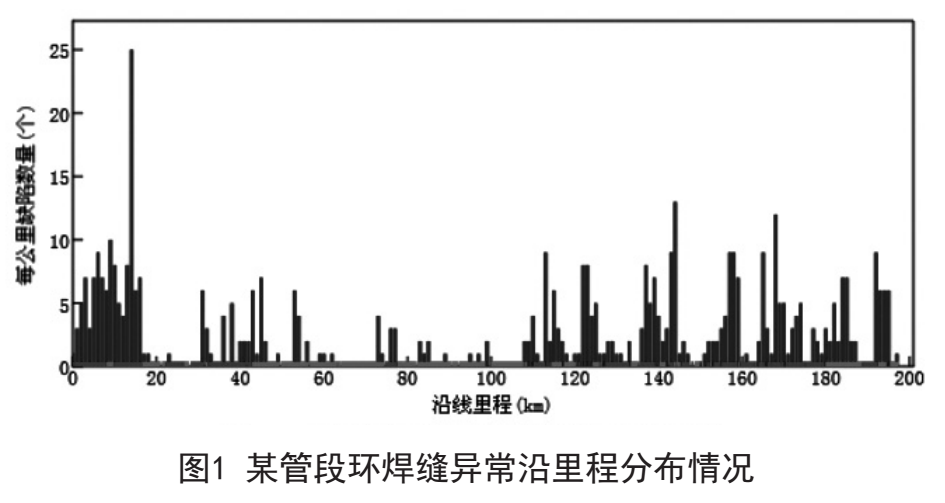

例如:某輸氣管道長197km,內檢測共報告異常環焊縫483處,平均每公里管道有異常焊縫2.5處。但報告僅給出了異常環焊縫的環向長度和軸向寬度,由于沒有成熟的風險分級原則,導致開挖驗證工作缺乏依據。異常環焊縫沿里程分布情況如圖1所示。

(3)焊縫缺陷評價難度大

目前,可以依據API579-2007《服役適用性評價》、BS7910-2013《金屬結構缺陷可接收性評價導則》等標準對焊縫缺陷進行評價。根據相關標準評價時需要以三個方面的數據。一是缺陷類型;二是缺陷定量尺寸;三是選取評價所需的必要參數。在確定缺陷類型、量化缺陷尺寸過程中,射線、超聲等建設期普遍應用的無損檢測技術因其缺陷性對在役管道不適用或無法有效判定缺陷類型,需要綜合應用相控陣、TOFD等無損檢測方法才能確定缺陷性質、量化缺陷尺寸。特別是焊縫附近平面型缺陷,需要借助多種無損檢測對其三維尺寸進行量化和規則化。在評價參數選取方面,由于在役管道斷裂韌性、殘余應力、二次應力、沖擊功等評價所需參數依靠現有技術手段較難準確取值,在評價過程中往往只能選取相關標準中推薦的保守值,評價過程受評價人員經驗等主觀因素的影響較大,參數取值很難與實際保持一致,導致計算承壓能力往往與實際偏差較大。

(4)焊縫缺陷維修難度大

目前,針對焊縫缺陷的主要修復方式為換管,而換管作業需要停輸、放空(排油)、置換等工作,不但會影響正常的生產運行,而且作業風險高,成本較大。而對于采用套筒或復合材料等其他在線修復方式,業界還存在不同意見。

2 開展的相關探索性工作

面對漏磁內檢測報告的數以萬計的異常焊縫,西部管道公司按照基于風險的完整性管理方法,在風險管控方面開展了相關探索性工作,并對風險較高的近千處異常焊縫逐步進行了開挖檢測和評價。

(1)建立異常焊縫開挖檢測選點標準

從大數據理念出發,分析異常焊縫與其他信息相關性,優化異常焊縫開挖選點原則。一是梳理內檢測報告的異常焊縫,深入分析檢測數據,關注混合型缺陷、承包商推薦開挖的異常焊縫。二是梳理建設期數據,對齊建設期與內檢測焊縫數據,建立高后果區焊縫、連頭口(金口)焊縫、返修口焊縫、超標斜接焊縫、短管節焊縫、與施工資料無法對應的焊縫等相關特殊焊縫臺賬。三是梳理運營期風險管理成果,結合運營期風險管理數據,關注高后果區、高風險段內的異常焊縫;四是關注搶修難點管段的異常焊縫。

綜合以上數據相關性,縮小了異常焊縫開挖選點范圍,公司關注的異常焊縫數量級由104降低到102。

(2)完善異常焊縫無損檢測流程

按照由外及內,先表面后內部,先定性后定量的檢測原則開展無損檢測工作,綜合判斷缺陷類型量化尺寸。采用的主要檢測方法有目視檢測、超聲檢測、磁粉檢測、射線檢測、超聲檢測、相控陣檢測和TOFD檢測。遵循的一般原則如下:

①焊縫異常的開挖復查,必須進行目視檢測和超聲波測厚。

②結合目視檢查和超聲測厚結果,對焊縫異常處先進行磁粉檢測,以找出環焊縫表面及近表面缺陷。

對于無法進行磁粉檢測的管段,應進行滲透檢測,以找出環焊縫表面開口型缺陷。

③焊縫異常部位不能排除存在埋藏缺陷時,使用“射線檢測+超聲檢測”或TOFD等檢測方法。

④當采用兩種或兩種以上的檢測方法對同一部位進行檢測時,應按各自的方法評定級別。如果采用同種檢測方法、不同檢測工藝進行檢測,當檢測結果不一致時,應以質量級別最差的級別為準。

⑤發現超標缺陷(超過安裝制造標準驗收允限)時,必須準確測定超標缺陷的長度、自身高度、缺陷的類型。當采用一種檢測方法不能提供上述缺陷參數時,必須增加檢測方法,確定缺陷的規定參量。

(3)開展異常焊縫的評價工作

在充分考慮合規性和安全性的前提下,合理設置無損檢測評價合格標準。首先根據建設期的施工驗收規范對焊縫進行定性評價,然后針對不合格異常焊縫,委托專業單位進行適用性評價。

(4)初步取得的成效

在近幾年的探索實踐中,公司實施了近千道異常焊縫的選點、開挖驗證、檢測和評價、維修工作,發現了一些典型的焊縫缺陷,并及時進行了處置,消除了管道存在的重大安全隱患。

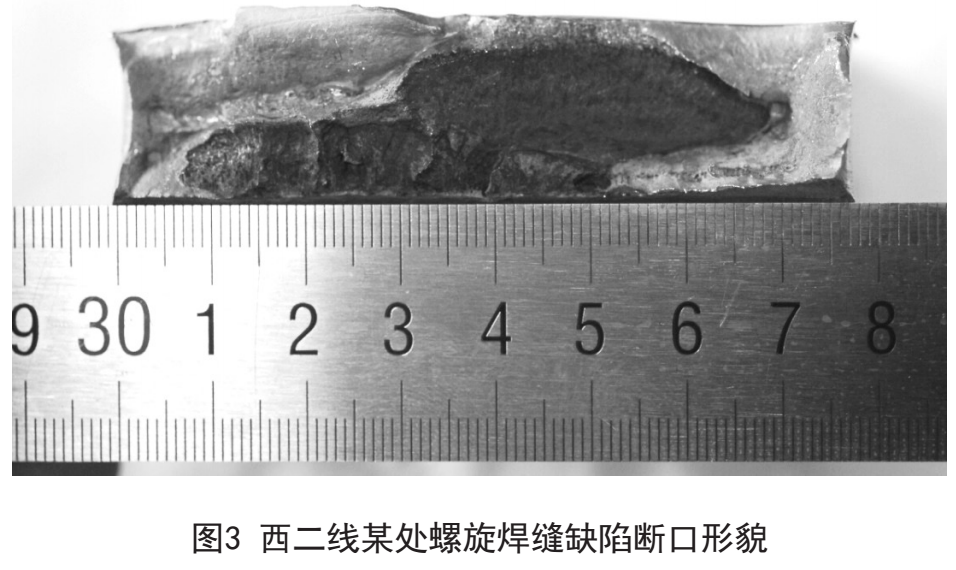

例如,2015年5月,公司開展西二線某段焊縫風險排查過程中發現某處螺旋焊縫存在裂紋缺陷。該缺陷由公司科技信息服務中心內檢測發現,經第三方完整性評價,為不可接受,公司即對缺陷部位進行了換管處置。后期,又委托專業單位對缺陷開展了失效分析,發現該焊縫裂紋擴展深度達15mm,剩余壁厚僅4mm。現場水壓試驗及斷口形貌如圖2、圖3所示。

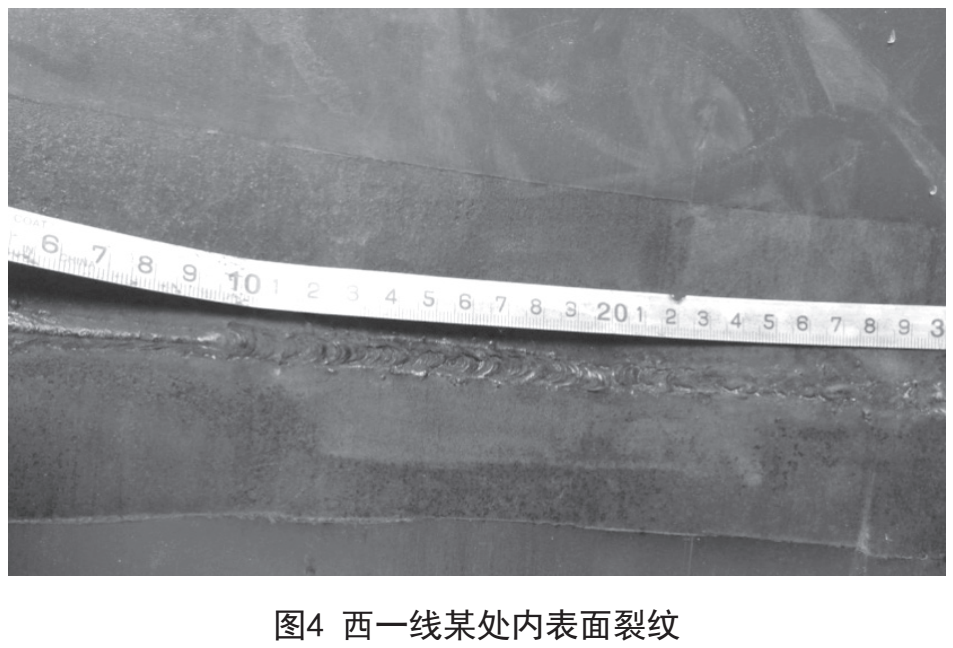

2016年6月,公司開展西一線某段焊縫失效風險排查中發現某處環焊縫存在內表面裂紋缺陷。換管取樣后確認該處焊縫內表面存在裂紋、根部未熔合缺陷,如圖4所示。

3 異常焊縫風險管控

(1)不宜盲目開展過多的開挖檢測。面對內檢測發現的數量巨大的焊縫異常數據,首先應分析焊縫異常形成原因、風險程度和目前完整性管控現狀,然后在此基礎上針對性地進行開挖檢測評價工作。同時,要根據開挖檢測評價結果,不斷完善優化選點原則,以提升開挖檢測工作有效性。

(2)開挖驗證需要選擇適宜的無損檢測,根據缺陷類型合理選擇無損檢測方法,在無法有效判定缺陷類型和尺寸時,應盡可能使用更多的無損檢測方法進行檢測。根據各類檢測結果,綜合分析焊縫缺陷。

(3)合理設置檢測合格標準。根據管道建設時間、建設期焊口無損檢驗標準、管道完整性管理現狀,合理設置檢測合格標準,避免危害性缺陷漏檢或過度維修。

4 幾點建議

異常焊縫缺陷問題是在管道完整性管理不斷深化過程中逐步凸顯出來的,也是未來完整性管理的難點問題之一。今后,應在以下幾個方面做好風險管控工作:

一是著力提升檢測工具檢測能力,圍繞焊縫、裂紋等問題繼續開展研究工作。同時要積極試點國內外最新檢測技術,如全方位周向漏磁檢測技術、電磁超聲檢測技術、弱磁檢測技術等。

二是不斷完善檢測數據分析技術,充分利用現有數據,不斷提升焊縫異常缺陷識別的準確性。

三是嚴控管道建設期管理,減少管道本體存在的缺陷,加強金口、返修口等特殊焊縫焊接工作質量管控,確保工程施工質量。

參考文獻:

[1] -[2]王婷,楊輝,馮慶善,等.油氣管道環焊縫缺陷內檢測技術現狀與展望[J].油氣儲運,2015,07(34):694-699.

作者:胡江鋒, 1998年畢業于西安石油學院機械設計及制造專業,學士學位,高級工程師。現任西部管道公司管道處(保衛處)副處長。

《管道保護》2016年第6期(總第31期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號