成品油管道內腐蝕直接評估分析

來源:《管道保護》雜志 作者:吳錦強 時間:2018-7-21 閱讀:

吳錦強

西部管道公司

西部成品油管道起于新疆烏魯木齊,止于甘肅蘭州,線路全長1 858 km。沿線有12座站場、50座線路截斷閥室,穿越農田約600 km、大中型河流13處及多處自然保護區和水源地。本文運用液體石油管道內腐蝕直接評估方法(LP-ICDA)對西部成品油管道某管段進行評估,為后續管道完整性管理提供相關依據,防止內腐蝕造成泄漏。

1 LP-ICDA簡介

管道完整性評估的主要方法包括內檢測、水壓試驗和直接評估。內腐蝕直接評估方法(ICDA)屬于直接評估(DA)的一種,可有效預測內腐蝕風險位置。相較于內檢測和水壓試驗方法,其優勢在于不依賴內檢測工具,可應用于不能進行清管或水壓測試的管道,并且可評價整個生產運營期間管道的內腐蝕情況,從而為管道的完整性管理提供可靠依據[1-2]。目前,對液體石油管道進行內腐蝕直接評估主要采用LP-ICDA方法。

LP-ICDA適用于管道內部所含底部沉積物和水量比例少于總輸量5%的石油管道,評估過程包括預評估(Pre-Assessment)、間接檢測(Indirect Inspection)、詳細檢查(Detailed Examination)和后評價(Post Assessment)四個步驟[3],缺一不可。

2 評估步驟

2.1預評估

預評估是LP-ICDA的第一步,主要包括數據收集、LP-ICDA可行性評價和LP-ICDA分區[3]。收集的數據主要包括設計建設資料、運行維護歷史、測量數據、腐蝕記錄、液體分析報告和完整性評價或維護活動前的檢測報告等。

2.1.1數據收集

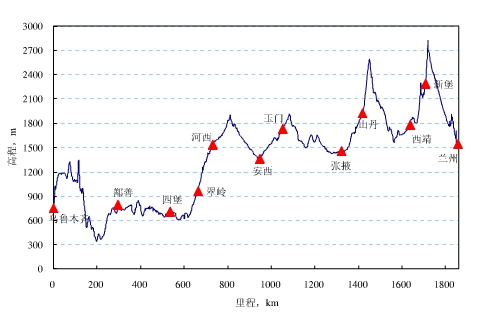

西部成品油管道里程-高程如圖1所示。評價管段為西部成品油管道的一部分,其相關數據列于表1。

圖1西部成品油管道里程-高程圖

表1 西部成品油管道某管段數據

|

參數類別 |

具體數據 |

||

|

里程-高程 |

如圖1所示 |

||

|

入/出口 |

入口A站,出口B站,中間有C站不定期外輸;無雙向流動史 |

||

|

外徑 |

559 mm |

壁厚 |

7.1/8.0/8.8/10.0/13.0 mm |

|

材質 |

API 5L X65 |

涂層 |

3PE |

|

設計壓力 |

8/9 MPa |

輸送介質 |

成品油 |

|

主要油品 |

0#柴油、90#汽油、93#汽油 |

||

|

含水率 |

/ |

||

2.1.2 可行性評價

通過數據分析,發現該管段正常輸送時所含的水或沉積物在5%以下;間接檢測可以確定最有可能發生內腐蝕的位置;正常運行期間沒有連續的水相;無內涂層;可進行詳細檢查;可確定再評估時間間隔。故采用內腐蝕直接評估方法對該管段進行評估具有可行性。

2.1.3 LP-ICDA分區

通過預評估所收集的數據來確定LP-ICDA分區。內腐蝕直接評估區域是規定長度的管道的一部分[4]。規定長度是指管道上可能帶入水的新入口之前的管體長度。因此需對評價管段上下游關系、分支匯入匯出情況和是否有流向的改變進行分析,同時依據直接評估原則和標準要求考慮溫度、壓力等參數的變化,確定內腐蝕直接評估區域。

該管段因C站不定期分輸,分別考慮C站分輸和C站無分輸的情況,通過分析管道入口、出口和運行單元,最后確定分成2個獨立的內腐蝕直接評估區間(見表2)。

表2 西部成品油管道某管段LP-ICDA分區

|

分類 |

區域序號 |

閥室區間 |

|

C站無分輸 |

分區一 |

A站- B站 |

|

C站分輸 |

分區一 |

A站-C站 |

|

分區二 |

C站- B站 |

另外,考慮該管段溫度和壓力等運行參數的變化,將其分為四個時間區間進行評估。

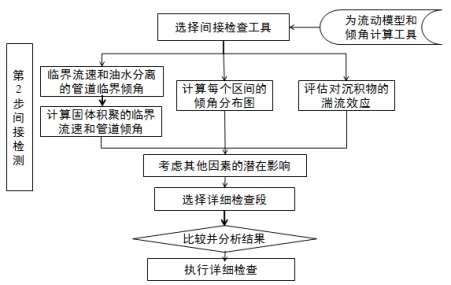

2.2 間接檢測

LP-ICDA間接檢測不借助任何檢測工具,而是通過分析流體模型和管道高程剖面圖,評價內腐蝕評估區間內腐蝕發生的可能性沿管道里程的分布[3],其流程如圖2所示。該步驟需要將臨界速率、水分或固體積聚的臨界傾角與管道高程比較分析,在最長周期內腐蝕性介質積聚可能性最大的位置發生內腐蝕的可能性最大,通過該項分析可確定詳細檢查的位置。傾角不是唯一影響水和固體積聚的因素,因此積聚也有可能發生在水平管段。

圖2 LP-ICDA間接檢測流程

在這個過程中,主要考慮的因素有:水分離臨界角、水積聚風險、固體積聚風險。下面以分析C站無分輸時該管段第一時間分區的情況進行說明。

2.2.1水分離臨界角

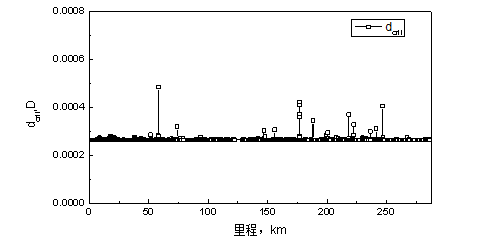

當湍流擾動下液滴不發生破碎的最大液滴尺寸dmax=液滴從油水乳狀液中分離出來的尺寸dcrit時,對應的角度為目標管道油水分離臨界角。經計算,當C站無分輸時,第一時間分區該管段的dmax=0.017D(D為管道直徑),dcrit與管道傾角相關,具體數值見圖3,全里程范圍內,dmax>dcrit,水不能進入油相,油水分離,臨界角為81°。

圖3 C站無分輸時第一時間分區dcrit隨里程變化情況

2.2.2水積聚風險位置

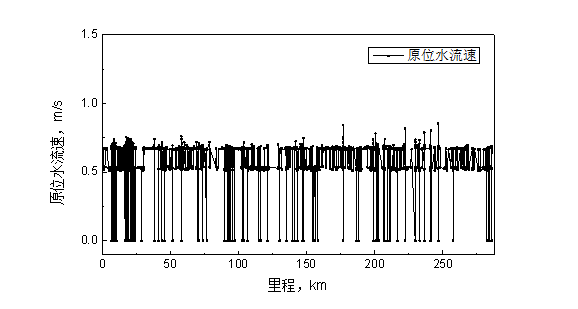

水積聚風險通過計算原位水流速得到,原位水流速接近于0的位置,即可能發生水的積聚,內腐蝕風險增大。該管段為液體石油輸送管道,管道被液體填滿,含水率低于1%。

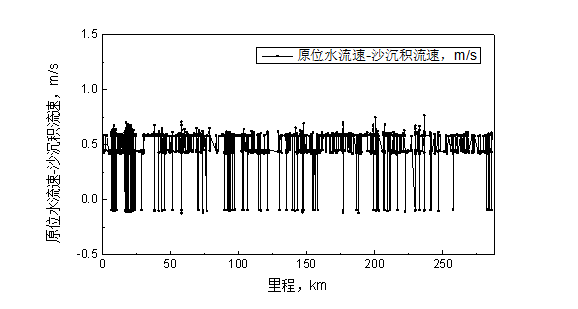

該管段原位水流速沿里程分布的趨勢如圖4所示。其中原位水流速接近0的里程位置,為該管段在此時間分區的水積聚風險位置。

圖4 C站無分輸第一時間分區原位水流速沿里程分布情況

2.2.3固體積聚風險

根據混合流速,對多種流態進行分析。在流速足夠高時,由于擾動比較大,所有的固體相都懸浮著。當流速降低時,密度大于液體的固體開始沉降,并在管道底部淤積,形成可移動的沉積層。當顆粒驅動力低于阻止顆粒移動的力時,顆粒就沉淀下來。

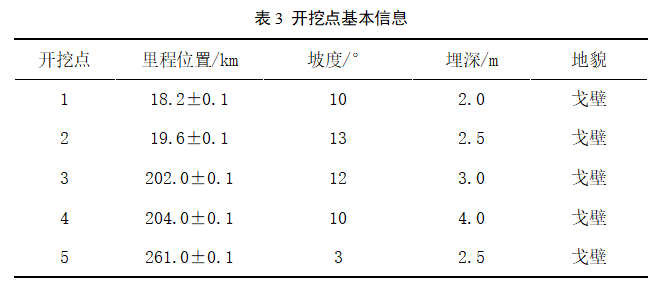

將沉積床流速與原位水流速進行對比,當原位水膜速度大于沙沉積速率時,如果目標管道中存在沙,則會沿管道移動,否則將會沉積在管道底部。該管段原位水流速-沙沉積流速沿里程分布如圖5所示,其中差值小于0的位置,沙可能沉積在管道底部,即固體積聚風險位置。

圖5 C站無分輸時第一時間分區原位水流速-沙沉積流速沿里程分布

按照以上方法,考慮所有的時間分區,分析該管段分別在2個獨立的LP-ICDA評估區域下的水積聚和固體積聚風險位置。

根據該管段工況條件,考慮上述積液概率、沙沉積概率、最長可能積液時間等腐蝕影響因素,結合影響范圍值設定,進行腐蝕概率計算,由此判斷內腐蝕風險次序,進而明確需要重點關注的位置。經統計,評估區域一和評估區域二分別有23處和14處重點關注的里程點位置,在后期管道完整性管理工作中應重點考慮這些位置。

2.3 詳細檢查

詳細檢查即開挖管道進行檢測,鑒定并描述內腐蝕特征,確定所選定位置的內腐蝕情況。

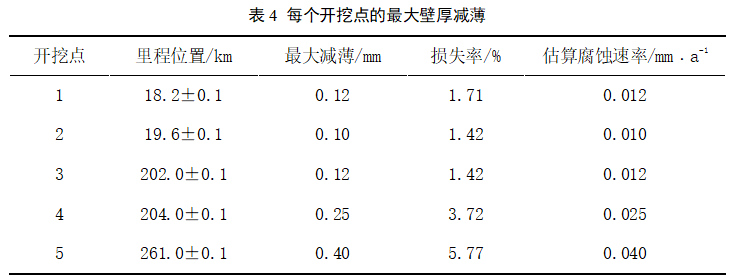

參考NACE 0208-2008對于開挖點選擇的推薦作法,在每個LP-ICDA區間內應對前2處最大優先級別的位置進行詳細檢查。因此,在評估區域一和區域二分別選擇前2處內腐蝕概率最高的位置,并且在區域二另選1處腐蝕概率較高的位置作為驗證。結合高程數據,考慮開挖可行性及現場勘查結果,5個開挖點的坡度、埋深和地貌情況見表3。

開挖后,使用超聲波測厚儀對管道進行壁厚檢測,現場開挖檢測(見圖6)。根據壁厚檢測結果,得知5個開挖位置的實際測量壁厚都大于額定壁厚的90%( 見表4)。因此,可以初步判斷沒有顯著內腐蝕缺陷。根據估算的腐蝕速率,判斷5個開挖點的腐蝕狀況屬于NACE SP0775-2013標準中規定的輕度腐蝕,腐蝕風險較低。

圖6 現場開挖檢測

2.4后評估

后評估即評價LP-ICDA的有效性和確定再次評價的時間間隔。超聲波壁厚檢測結果表明,目標管道不存在嚴重的內腐蝕及頂部腐蝕問題,因此內腐蝕直接評估方法適用于對目標管道進行內腐蝕評估。結合API 1160和ASME B31.8S的規定,如果之后運行中目標管道輸量不發生顯著變化,則完整性檢驗工作的最大再評估時間間隔為5年。

3 結論

利用液體石油管道內腐蝕直接評估方法,對西部成品油管道某管段內腐蝕狀況進行了直接評估。通過間接檢測,確定后續完整性管理和檢驗中需重點關注的水積聚和固體積聚風險位置共有37處。選取有代表性的里程位置進行詳細檢查,利用超聲波壁厚測量確認管壁腐蝕損失,結果根據管道運行情況確定的5處開挖位置管段均未發現顯著內腐蝕缺陷,最大壁厚損失小于6%,管道內腐蝕風險較低,未出現由于積水導致的顯著內腐蝕特征。同時,通過后評估驗證了LP-ICDA的有效性,并確定了再次評價的時間間隔。

參考文獻:

[1] Asokan P. Pilai. Direct Assessment Pipeline Integrity Management[C]. NACE CORROSION 2011.

[2] Oliver Moghissi, Wei Sun, Concepcion Mendez, et al. Internal Corrosion Direct Assessment Methodology For Liquid Petroleum Pipelines[C]. NACE CORROSION 2007.

[3] NACE SP0208-2008,Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines[S].

[4] NACE SP0206-2006,Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas[S].

作者:吳錦強,西部管道公司總經理助理,安全副總監,管道處處長。

《管道保護》2017年第3期(總第34期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號