砂土層河床內管道腐蝕缺陷修復技術淺析

來源:《管道保護》雜志 作者:李健 趙建剛 蔣國輝 時間:2018-7-4 閱讀:

李健 趙建剛 蔣國輝

中石油管道秦皇島輸油氣分公司

【摘要】本文以秦京線潮白河穿越管段1處外部金屬腐蝕缺陷點的修復為例,詳細介紹了河床內含水段作業坑的開挖、河道內圍堰的設置、井點降水的方法和打鋼板樁等施工措施。對于砂土層河床內管道腐蝕缺陷的修復具有一定的可借鑒性。

【關鍵詞】砂土層河床;管道腐蝕缺陷修復;含水段作業坑;施工措施。

根據中國石油管道科技研究中心關于秦京線輸油管道寶坻-房山段的完整性評價報告,秦京線潮白河穿越管段存在1處外部金屬損失:時鐘方位10點30分、軸向長度28mm、環向寬度34mm、峰值深度64%,為不可接受缺陷必須緊急修復。隨后,中國石油管道公司于2012年4月1日下達了緊急修復通知。據此,筆者編制了秦京線潮白河穿越段內檢測缺陷修復技術方案,并組織施工單位實施了該項修復工程。

1 現場描述

圖1 現場實景圖

秦京線K253+170至K254-553穿越段位于河北香河縣境內的潮白河,河道寬500多米且河內長年有水(圖1)。管道埋深3m至5m,管道規格為Ф529×8mm,材質為16Mn,采用石油瀝青特加強級防腐。有套管606m,套管規格為Ф720×8mm, 材質為16Mn,采用石油瀝青特加強級防腐。

潮白河穿越管段與通唐公路(潮白河大橋) 平行間距80m,河道內管道東側有管堤180m,其余200多米為主河道,主河道內及管堤兩側常年有水。管堤寬11m,管道位于管堤南側3.5m處,腐蝕點位于管堤156m處, 管堤南側是一個長140m、寬50m的水塘,水深約2.5m(圖2)。

圖2 現場平面示意圖

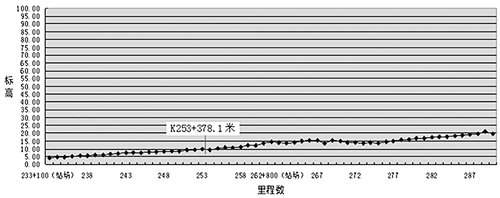

潮白河穿越管段上游寶坻站位于秦京線K233+100處,標高4.3 m。,管道下游大興站位于秦京線K289+200處,標高19.7m。兩站之間設有北運河截斷閥室,位于K262+800處,標高13.87m。沿線標高由低至高(圖3)。

圖3 管道標高圖

2 管道缺陷修復

2.1 確定腐蝕點位置

管道缺陷腐蝕點的位置,一般是根據管道缺陷修復開挖單所給定的地面標記點,準確測量參考環焊縫的位置(圖4),再依據實際開挖時數據偏差來確定。

圖4 開挖單

因為潮白河穿越段上的管道缺陷腐蝕點在河道中,為了消除數據偏差精確定位,先在河堤外開挖一個管道探坑(圖5),根據內檢測數據,確認管道環焊縫的相對位置。

圖5 探坑示意圖

另外,為準確定位管道與河道平面的相對位置,首先用探管儀探測定位,其次在緊靠河堤兩側內的管道上開挖兩個探坑,通過實際測量確定管道位置,確定管道缺陷腐蝕點修復作業坑開挖位置。

2.2 開挖作業坑

為了保證管道腐蝕缺陷點修復作業坑開挖成功,先在作業坑四周設置圍堰,然后在作業坑兩側設置鋼板樁固土措施,同時采取井點降水措施,使作業坑內的水位降至輸油管道2米以下,然后再開挖修復作業坑。

2.2.1 打鋼板樁

根據巖土工程勘察報告, 結合管溝開挖深度及現場條件, 依據《巖土工程勘察規范(GB50021-2001)》《建筑地基基礎設計規范(GB50007-2002)》《建筑樁基技術規范(JGJ94-2008)》《河北省建筑地基承載力技術規程》《建筑基坑支護技術規程(JGJ120-99)》等規范進行設計,工作坑設在圍堰內且采用打鋼板樁進行支護,打樁范圍與開挖范圍基本一致。

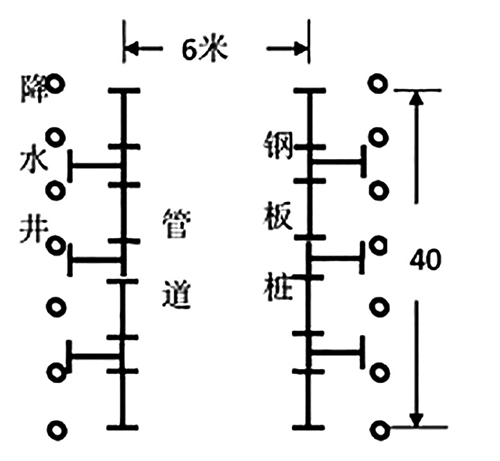

經過測算,作業坑支護采用11m長的32#b型工字鋼樁,沿管道兩側各打樁178根,每側鋼樁一正一反連續排放,兩側鋼樁間距6m(圖6)。

圖6 鋼板樁俯視示意圖

2.2.2 井點降水

考慮到管溝開挖深度范圍內有松散的砂土層,地下水位1.2-1.5m,管溝需開挖深6 m,管道腐蝕缺陷點在潮白河主河道偏東,河道中水深約2m,地下水滲透性強,開挖時若明泵抽水工作坑中容易大量涌水,邊坡坍塌無法作業。為保證干槽管道維修作業,采用管井降水,并輔以明泵抽水的方式。

依據相關技術規范,結合巖土工程勘察報告,根據經濟、合理、安全的原則,沿管道腐蝕缺陷修復作業坑均勻布設降水井14個(圖-7), 降水采用直徑400的水泥管井,井深10m(圖-8),保證穩定水位降到輸油管道2m以下。

圖7 降水井布置俯視示意圖

圖8 降水斷面示意圖

潮白河井點降水采用WQD10-30-1.1潛水泵, 排量10m3/h,揚程30m,功率1.1kw。連續降水14 天,水位降至負7m,達到降水要求。

2.2.3 土方開挖

管道腐蝕缺陷修復作業坑以腐蝕點為中心, 向兩側各延伸15m-20m,作業坑挖深至套管底部0.5m,該段管道埋深5m(根據雷迪探測),作業坑挖掘深度為6m-7 m,長40m,寬6m。土方挖掘采用機械開挖,現場設專人指揮(圖9)。作業坑坡頂嚴禁堆物及附加荷載。作業坑一次成型,且作業坑內無水,為管道缺陷修復創造了良好的條件。

圖9 挖掘作業施工圖

2.3 套管拆除

潮白河穿越管段原有DN700鋼質套管,先用電鉆在套管上鉆一個φ8的孔,測試套管內是否有油氣,若無油氣直接用氣焊切割套管,切割軸向長度1m、環向寬度0.7m。若有油氣就采用割管機切管,從切口處向套管內注氮氣后,再用氣焊切割套管橫縫(圖10)。

圖10 氣焊切割套管

2.4 查找腐蝕點

拆除套管后,剝離套管內水泥砂漿(圖11),根據開挖單尋找參考環焊縫,觀察環焊縫處與上下游螺旋焊縫交叉點時鐘位置,同時測量環焊縫與缺陷點之間的距離,尋找管體腐蝕缺陷點,但是管體表面清潔后沒有發現腐蝕缺陷點。

圖11 套管內水泥砂漿

為了確認腐蝕點,先向下游用氣焊切割套管軸向長度5m、環向寬度0.3m,找到環焊縫后,確認焊縫的編號,重新界定腐蝕點位置。因下游沒有環焊縫按照以上工藝尋找上游環焊縫(圖12)。

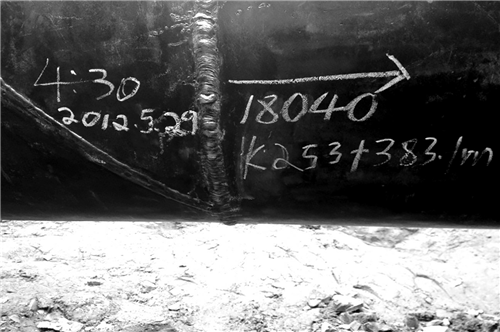

圖12 標記環焊縫與螺旋焊縫的相交位置

2.5 選取其它參考點定位

通過查找管道缺陷點附近的三道環焊縫與螺旋焊縫相交位置,都符合內檢測報告給定的數值。但是相應的管體表面卻沒有腐蝕缺陷點。為了確認腐蝕缺陷位置,現場從電腦中選取其它定位參考點, 該管段原有套管且套管與輸油管道外壁存在支撐點(圖13),選取一個支撐點,再次對腐蝕缺陷點進行定位。且與原來內檢測報告給定的數值相吻合。

圖13 現場選取其套管支撐點

至此,幾方面的數據指向管道缺陷點就在內檢測所給定的管體部位,因而采用金屬測厚儀對相應部位的管壁進行測量。測量結果為該位置管體壁剩余2.79mm(圖14)、軸向長度為28mm、環向長度34mm(圖15)。該管道壁厚為8mm,腐蝕缺陷深度為64%與內檢測報告給定的數值吻合,只是管道腐蝕缺陷為非外部腐蝕。

圖14 金屬測厚儀式查找缺陷點

圖15 缺陷點定位

2.6 管道缺陷修復

在腐蝕部位管道表面,焊接一個材質為16Mn 且壁厚10mm的600-B型套筒(圖16),完成對潮白河穿越管段管道缺陷修復工程。

圖16 管道缺陷套筒補強修復

2.7 管道回填

為避免河道內穿越管段回填后,管道下沉后拉伸管道,改變管道應力使焊縫開裂,而采取管底以下至管頂0.2m以下撼沙回填(圖17)。

圖17 撼沙回填土

3 結論

綜上所述,筆者以2012年的秦京線輸油管道(潮白河段)管道腐蝕缺陷修復工程為背景,總結出砂土層河床內管道腐蝕缺陷修復要點。內容詳實具體,數據準確,所選用的圖片均為施工現場拍攝,所列表格均為潮白河修復真實數據。對于今后類似的砂土層河床內管道腐蝕缺陷修復施工具有較高的借鑒價值。◢

作者簡介:李健,工程師,1958年生,1998年畢業于北京大學心理學專業。有近27年的管道工程管理經歷,具備豐富的管道工程管理經驗。

趙建剛,工程師,1977年生,畢業于中央財經大學法律碩士專業,從事管理完整性管理工作。

蔣國輝,工程師,1980年生,畢業于江漢石油學院, 從事管道管理與保護工作。

《管道保護》2015年第2期(總第21期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號