馬惠原油管道內(nèi)腐蝕原因及減緩控制措施

來源:《管道保護(hù)》雜志 作者:陳新華 劉猛 劉文會(huì) 黃彪 時(shí)間:2018-7-5 閱讀:

陳新華 劉猛 劉文會(huì) 黃彪

中國石油管道科技研究中心,中國石油天然氣集團(tuán)公司油氣儲(chǔ)運(yùn)重點(diǎn)實(shí)驗(yàn)室

馬惠線始建于1979年,全長164km,管道規(guī)格為325×104t;沿線地理環(huán)境差,條件惡劣,途徑地區(qū)主要是黃土高原,地形起伏,落差550m,水土流失嚴(yán)重,穿跨越較多。其輸送工藝冬季(每年9月至次年5月)采用加劑綜合熱處理輸送,夏季則常溫輸送。相關(guān)統(tǒng)計(jì)結(jié)果表顯示,馬惠線曲子站出站14km范圍內(nèi)的管道內(nèi)腐蝕最嚴(yán)重,1991—2004年期間僅腐蝕穿孔就多達(dá)63次。為了更加科學(xué)、系統(tǒng)地評(píng)估其腐蝕風(fēng)險(xiǎn),對(duì)該管道實(shí)施了內(nèi)檢測,結(jié)果表明該段管道有14處內(nèi)腐蝕深度超過80%壁厚,最深的腐蝕坑超過90%壁厚,根據(jù)內(nèi)檢測缺陷合并準(zhǔn)則,腐蝕最長達(dá)7m。嚴(yán)重腐蝕管段的服役時(shí)間僅僅才8年多,因此該管道所面臨的內(nèi)腐蝕風(fēng)險(xiǎn)很高,有必要找出內(nèi)腐蝕發(fā)生的原因,并開展針對(duì)性的腐蝕減緩控制。

1 內(nèi)腐蝕原因分析

1.1 歷史失效與檢測數(shù)據(jù)分析

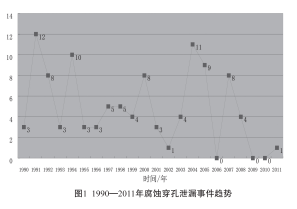

為了確定導(dǎo)致內(nèi)腐蝕的主要原因,分析了馬惠線1990—2011年間的腐蝕穿孔泄漏事件(圖1),結(jié)果顯示出現(xiàn)了4次腐蝕穿孔事件高峰期,在2008年大修換管后失效頻次減少了。

2003年曲子—洪德段內(nèi)檢測結(jié)果表明,金屬損失主要集中在曲子出站14km范圍;2007年的外檢測結(jié)果顯示外腐蝕問題不明顯;2013年內(nèi)檢測結(jié)果顯示內(nèi)、外腐蝕均存在,但內(nèi)腐蝕問題更加突出;金屬損失超過30%壁厚的腐蝕主要集中在曲子出站15km范圍內(nèi)(圖2),內(nèi)腐蝕主要在管道的4~8點(diǎn)鐘方位。

嚴(yán)重內(nèi)腐蝕的管段進(jìn)行失效分析顯示管道的材質(zhì)組成為0.071C-0.25Si-1.23Mn-0.017P-0.003S-0.01Ni-Fe平衡;管道材質(zhì)微觀組織主要是鐵素體和珠光體,腐蝕產(chǎn)物主要由疏松的外銹層和致密的內(nèi)銹層組成(圖3);能譜分析儀(EDAX)分析顯示腐蝕產(chǎn)物層中的S元素含量遠(yuǎn)高于基材,說明有某種形式的硫化物參與了內(nèi)腐蝕反應(yīng)。

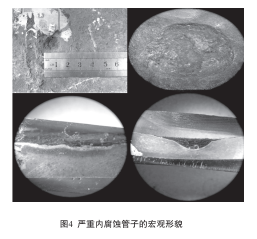

管道內(nèi)腐蝕的宏觀形貌(圖4)表明,內(nèi)腐蝕的主要模式是先形成點(diǎn)蝕,然后逐步擴(kuò)展。腐蝕管道截面中的腐蝕點(diǎn)呈圓錐形或者寬淺型,并有同心圓的特征。上述腐蝕特征均復(fù)合磷酸鹽還原菌(SRB)作用效應(yīng)。文獻(xiàn)資料也顯示SRB是誘發(fā)和促進(jìn)內(nèi)腐蝕的一個(gè)主要因素。

1.2 沉積水分析

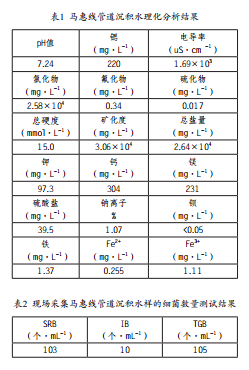

根據(jù)GBT/T11906/11905/1191、HJ/T 603/51等相關(guān)標(biāo)準(zhǔn),對(duì)腐蝕管道現(xiàn)場采集到的管內(nèi)沉積水進(jìn)行了理化分析,測試結(jié)果(表1)顯示:沉積水中的氯化物、鹽含量、總硬度、礦化度均較高,硫酸鹽含量低主要是大部分硫酸鋇等不溶物沖水中沉底出。通常,溶液的PH值越小、導(dǎo)電率越高,其腐蝕性越強(qiáng)。溶液中的氯離子會(huì)促進(jìn)點(diǎn)蝕的形成。同時(shí),細(xì)菌分析結(jié)果(表2)顯示管道內(nèi)的沉積水中 還有較多SRB和腐生菌(TGB),而鐵細(xì)菌相當(dāng)很少(IB)。

相關(guān)研究結(jié)果認(rèn)為pH、電導(dǎo)率、氯化物、鹽含量、硫酸鹽、總堿度、硫化物和微生物(如SRB、 TGB、 IB等)都是增加水溶液腐蝕性的主要因素。但是迄今為止,尚無溶液腐蝕性的定量評(píng)估標(biāo)準(zhǔn)規(guī)范。通過對(duì)大量工業(yè)標(biāo)準(zhǔn)的分析,可知:只有存在水或者有水分離析出聚集在管道底部,輸油管道才會(huì)發(fā)生內(nèi)腐蝕[1-2]。此外,管道內(nèi)存在微生物[3-4]會(huì)誘發(fā)微生物腐蝕,加快腐蝕穿孔的速率。

1.3 輸送工藝的影響

管道所輸原油的物理性質(zhì)列于表3。該段管道長期處于低輸量運(yùn)行(管內(nèi)原油流速大約為0.2-0.3m/s)。夏季采用常溫輸送(每年的5月至9月),冬季(每年10月至次年4月)采用加降凝劑加熱輸送。冬季加熱站的出站溫度控制在65℃。通過專業(yè)管地溫度軟件進(jìn)行沿線管道溫度變化情況,計(jì)算結(jié)果顯示溫度降至38℃的位置大約距離加熱站出站17.9 km(圖5)。

2 結(jié)論及措施

綜上,結(jié)合馬惠寧管道的調(diào)研情況以及管道取水樣分析,可以推定造成曲子站出站15 km范圍內(nèi)管道嚴(yán)重內(nèi)腐蝕的主要原因?yàn)椋孩僭摴芏翁幱诔稣靖浇鋬啥说母叱梯^高,管道長期處于低輸量運(yùn)行,導(dǎo)致該管段油流主要是呈層流流動(dòng),管道內(nèi)壁容易積水。②冬季運(yùn)行時(shí)出站油溫較高(65℃),導(dǎo)致管內(nèi)壁無結(jié)蠟,存在沉積水的管道內(nèi)壁與腐蝕性環(huán)境直接接觸,導(dǎo)致內(nèi)腐蝕的發(fā)生;沉積水中的微生物和相對(duì)高的環(huán)境溫度都會(huì)進(jìn)一步加速內(nèi)腐蝕。③管道各站場儲(chǔ)罐的放水閥與進(jìn)出油管道的高度相同,設(shè)置不合理;且日常運(yùn)行中沒有嚴(yán)格執(zhí)行儲(chǔ)罐內(nèi)沉積水定期排放,導(dǎo)致儲(chǔ)罐內(nèi)沉積水直接進(jìn)入管道,也在一定程度上加大了干線管道的腐蝕。

由此,提出以下減緩措施:

(1)優(yōu)化馬惠線運(yùn)行工藝和嚴(yán)格管理,防止或減少腐蝕性介質(zhì)進(jìn)入管道干線;

(2)加注緩蝕劑和定期清管,破壞管內(nèi)已經(jīng)存在的穩(wěn)定腐蝕環(huán)境,確保緩蝕劑能在管道內(nèi)壁 形成有效的保護(hù)膜,將管道與腐蝕環(huán)境隔離開,降低管道內(nèi)部環(huán)境的腐蝕性。

(3)優(yōu)化放水閥的位置設(shè)置,并嚴(yán)格執(zhí)行定期排水措施。◢

參考文獻(xiàn):

[1] NESIC S. Key issues related to modellingof internal corrosion of oil and gas pipelines— A review [J]. Corrosion Science. 2007(49):4308-4338.

[2] BIOMORGI J,HERNANDEZ S, MARIN J,et.al. Internal corrosion studies in hydrocarbonsproduction pipelines located at VenezuelanNortheastern[J]. Chemical Engineering Researchand Design. 2012(90):1159-1167.

[3] DENNIS E, HENDRIK V, JULIA G, et al.Marine sulfate-reducing bacteria cause seriouscorrosion of iron under electroconductive biogenicmineral crust [J]. Environmental microbiology .14(7), 2012:1772-1787

[4] ABDUL Razzaq AL-Shamari. Some empiricalobservation about bacteria proliferation andcorrosion damage morphology in Kuwait oilfieldwaters [C]. NACE2013:2748.

作者簡介:陳新華,博士,高級(jí)工程師, 1977年生,2007年博士畢業(yè)于中國科學(xué)院研究生院材料學(xué)專業(yè),現(xiàn)主要從事油氣管道及站場安全檢測與防護(hù)技術(shù)(雜散電流干擾檢測評(píng)價(jià)、干擾源定位及減緩控制)、管道腐蝕失效分析,以及耐大氣腐蝕鋼研發(fā)與機(jī)理研究等工作。

2014年第6期(總第19期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)