中外天然氣管道運行管理差距及對策

來源:《管道保護》雜志 作者:張鵬 時間:2018-7-9 閱讀:

張鵬

中石油中亞天然氣管道有限公司

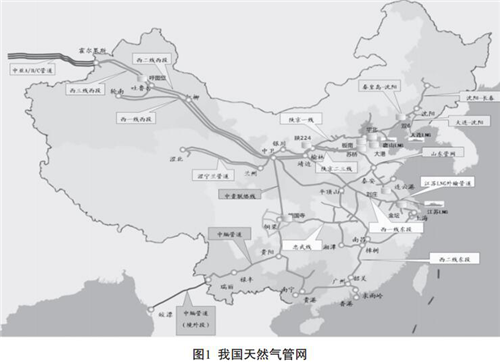

隨著中國經(jīng)濟社會快速發(fā)展,全社會能源消費的低碳化趨勢日益明顯,天然氣作為一種清潔能源對改變能源消費結構、推動經(jīng)濟轉型具有重要作用。我國相繼建設了陜京天然氣管道、澀寧蘭天然氣管道、忠武天然氣管道和西氣東輸天然氣管道、中緬天然氣管道、中亞天然氣管道等重點工程,天然氣骨干管網(wǎng)和部分區(qū)域性管網(wǎng)基本形成。借鑒國外天然氣管道在調控運行、維護、搶修等方面的先進管理經(jīng)驗,提高國內天然氣管道的技術和管理水平,對保障國家能源安全至關重要。

1 我國天然氣管網(wǎng)現(xiàn)狀

以2004年西氣東輸一線和2010年西氣東輸二線投產(chǎn)為標志,我國天然氣產(chǎn)業(yè)步入了發(fā)展快車道。截至2015年底,全國天然氣表觀消費量達到1832億方,一次能源消費占比超過5.7%,已建成天然氣管道超過9萬公里,占油氣管道總量的63.3%,逐漸形成連貫東西、覆蓋南北、聯(lián)通全國、連接海外的輸氣管網(wǎng)格局,實現(xiàn)了儲氣庫、LNG接收站、主干管道的聯(lián)通。天然氣管網(wǎng)的形成極大的促進了國民經(jīng)濟的發(fā)展。

國內天然氣管道行業(yè)經(jīng)過多年的發(fā)展,積累了豐富的工程建設和運行管理經(jīng)驗,但在管理理念、標準體系、設計深度、標準執(zhí)行等方面,同歐美先進管道相比還存在一定差距。控制水平、SCADA系統(tǒng)、安全可靠性、設備選型與維護、壓縮機組管理水平還有待進一步提升。

1.1 控制水平方面

在 操 作 方 面 ,國外先進管道自20世紀90年年代已逐步實現(xiàn)了站場的無人化和集中調控。無人站場通過仿真軟件模擬計算結果,對壓縮機站場進行以出(進)站壓力為控制點,以進(出)站壓力和出站溫度為保護點的自動控制。對計量站實行流量控制為主、壓力控制為輔,對線路閥室實現(xiàn)了遠程的開關操作控制。通過全線的自動壓力控制,實現(xiàn)管存控制和能耗優(yōu)化,達到有效控制管輸成本的目的。相比之下,國內還基本停留在調控中心指揮,站場就地操作為主的狀態(tài)。

在維護方面,國外先進管道普遍采用區(qū)域維護中心的維護模式,一個區(qū)域維護中心配置15~18名維護人員,負責400公里左右的管道和站場運行維護。壓氣站的日常的巡查和維護工作僅由少量人員執(zhí)行,周末和夜間完全實現(xiàn)無人化。而國內的大部分站場不僅安排有調度人員7×24小時值班,還配備維護保養(yǎng)人員,同時還有區(qū)域維搶修中心和維搶修隊人員24小時值班待命,人工成本較國外高出很多。

在輔助系統(tǒng)及ESD系統(tǒng)方面,國外站場的輔助系統(tǒng)比較簡單且自動化程度較高。國內站場因為要維持人員的長期生活需要,配置齊全,且對于空壓機、水處理與循環(huán)、消防輔助系統(tǒng)設計,通常以就地控制為主, SCADA系統(tǒng)僅進行遠程監(jiān)視,很多的流程切換和啟停都需要現(xiàn)場操作。其實,上述設備廠家都自帶PLC控制系統(tǒng)和本地控制面板,要求廠家按照“就地/遠程”模式設計進行設備控制邏輯編制,并預留遠程控制命令接口即可。對于孤島式供配電系統(tǒng)設計,負荷波動的功率需求通常以人為判斷來控制發(fā)電機組啟停數(shù)量,在一定程度降低了站場自動化控制水平。通過對供配電系統(tǒng)控制邏輯優(yōu)化,增加發(fā)電機組預判斷功能邏輯,可實現(xiàn)孤島式電站根據(jù)負荷波動自動合理地調整發(fā)電機組運行。此外,國內管段部分站場的ESD系統(tǒng)控制邏輯分級劃分沒有統(tǒng)一標準,各管道ESD保護邏輯設計因設計理念不同、具體設計人員對概念理解程度不同,在同一條管道不同時期投產(chǎn)站場安全儀表設置、 ESD保護邏輯設計上也存在很多差異。如出口壓力過高是應該緊急停車還是機組進入怠速狀態(tài),出口溫度超高是否應觸發(fā)ESD保護,以及ESD系統(tǒng)分級及其各級別觸發(fā)條件,都應進行嚴謹?shù)恼撟C和統(tǒng)一標準。

以上問題的存在,導致我國管道整體的安全、可靠性較國外管道存在很大的差距,更由于高昂的人力成本,在百公里人員數(shù)量、人力成本支出等效率指標上的差距更大。雖然我國管道自動化系統(tǒng)硬件與國外管道水平相近,自動化系統(tǒng)的施工技術水平也能夠滿足要求,但在設計理念、設計水平、技術標準理解和貫徹深度、設計評估方法、系統(tǒng)的優(yōu)化和整合、建設過程的組織和管理等方面還存在較大差距。例如:國外Enbridge管道在其《操作指導原則》等文件中明確指出,站場按照無人站設計,調控中心通過SCADA系統(tǒng)對站場進行遠程控制。 Q/SY202-2007《天然氣管道運行于控制原則》,基本架構參考了Enbirdege公司《操作指導原則》。我國近期建設的管道,遵循“有人值守,無人操作,遠程控制”的原則,但對于遠程控制理念的理解存在爭議,目前多數(shù)站場控制水平普遍處于遠程單體控制的階段,機組啟停和站啟動關閉、流程切換等常用流程操作,還依賴站場人員就地操作或調度中心人員遠程單體控制。而實現(xiàn)了無人站的管道調控中心,上述操作通常通過連鎖邏輯自動完成或調度人員以“一鍵式”命令自動執(zhí)行。參數(shù)調整和日常切換的自動化不僅提高了管道運行效率,而且安全穩(wěn)定性較人工操作優(yōu)勢更為明顯。

1.2 SCADA系統(tǒng)方面

SCADA系統(tǒng)標準主要有IEC、 IEEE和API相關標準。 IEC60870-5系列標準在上世紀90年代頒布,主要規(guī)定了RTU與智能儀表通信的一系列規(guī)約。 IEC60870-5系列標準主要用來規(guī)范SCADA系統(tǒng)控制中心的通信。 2005年IEC通過了61850系列標準,這一系列規(guī)約主要用來規(guī)范電力系統(tǒng)的自動化設計,是當今最完善的自動化遠控通信規(guī)約,但在長輸管道領域該規(guī)約的推廣執(zhí)行程度還遠遠不夠。隨著安全儀表理念推廣,安全儀表系統(tǒng)已成為SCADA系統(tǒng)不可或缺的部分,因此IEC-61508,61511標準已得到應用并轉化為GB20438,GB21109。 IEEE在2008年更新發(fā)布了C37.1-2007標準《 SCADA系統(tǒng)和自動化系統(tǒng)設計》,該標準也是基于電力系統(tǒng),但對于指導設計管道SCADA系統(tǒng)也具有重要意義。 API代表國內石油行業(yè)的先進標準,其涉及SCADA系統(tǒng)的標準共有4個,即API1164-2009《管道SCADA系統(tǒng)安全》、APIRP1113-2007《管道監(jiān)控中心設計與開發(fā)》、APIRP1165-2007《管道SCADA系統(tǒng)界面顯示推薦做法》和APIRP1130《液體管道計算機監(jiān)控系統(tǒng)》。此外, ANSI Z53.1同實體危害標志的安全顏色代碼(由 NEMA Z535.1 轉化)和ISA5.5-過程顯示的圖示符號的標準,也是SCADA系統(tǒng)HMI開發(fā)的重要標準。國內與SCADA系統(tǒng)相關的標準,主要是SY/T6069、 SY/T0090、 SH/T3018、 SH/T3521、 SY/T4025等自動化儀表設計施工相關規(guī)范。但是對于SCADA系統(tǒng)HMI布局、報警功能劃分、數(shù)據(jù)完備性要求、 SCADA系統(tǒng)運行維護、與管道同步投產(chǎn)要求、管道干線截斷閥門功能設置等方面的標準,還是以各公司內部標準體系為主,與國外先進管道公司SCADA系統(tǒng)標準相比還相對薄弱,全面性欠缺。

1.3 安全可靠性方面

1.3.1 管道投產(chǎn)內檢測問題

在管道投產(chǎn)內檢測方面,中外標準存在較大的差異性。我國《油氣輸送管道完整性管理規(guī)范》( GB32167-2015)規(guī)定,新建管道在投用后3年完成完整性評價,《石油天然氣管道安全規(guī)程》( SY 6186-2007)規(guī)定新建管道應在投產(chǎn)后3年內進行首次檢測,以后根據(jù)檢驗報告和管道安全運行狀況確定檢驗周期。美國《 2002年管道安全改進法》( H.R.3609)要求所有管道都必須每7年檢測一次。哈薩克斯坦對于運行期的管道內檢測沒有明確規(guī)定,但規(guī)定輸氣管道投產(chǎn)前應進行內檢測,并將內檢測結果作為管道工程驗收依據(jù)。中亞管道哈國段在執(zhí)行此標準時發(fā)現(xiàn),雖然投產(chǎn)前開展內檢測工作存在一些困難和風險,如輸氣壓力、雜質等,但通過檢測不僅可以判斷管道的施工質量,而且能夠全面發(fā)現(xiàn)管道的缺陷,也便于在施工末期就能夠較快解決。因此,建議國內天然氣管道參考哈國的標準,采用投產(chǎn)初期、驗收前的管道內檢測標準。

1.3.2 投產(chǎn)期間管道含水及雜質問題

國內天然氣管道投產(chǎn)初期曾多次發(fā)生嚴重的天然氣水合物造成管道“冰堵”,給管道尤其是冬季運行生產(chǎn)帶來了極大困擾。根據(jù)ASME31.8 《輸氣和配氣管道系統(tǒng)》中第841.42條和《輸氣管道工程設計規(guī)范》 GB 50251--2003中第10.3.1 條對輸氣管道干燥的要求,歐美國家和我國都在執(zhí)行,且取得了良好效果。《工業(yè)金屬管道施工及驗收規(guī)范》( GB 2050235-1997)、《油氣長輸管道工程施工及驗收規(guī)范》( GB50369-2006)對干燥劑干燥(甲醇、乙二醇、三甘醇),流動氣體干燥(干燥空氣法、氮氣法),真空干燥法都有詳細描述和要求,對于干燥后的檢驗,也有詳細規(guī)定。究其原因,是由于投產(chǎn)安排原因或者施工監(jiān)理不到位,使得施工工程中對于標準執(zhí)行不嚴,管道往往沒有干燥或者干燥不徹底就投產(chǎn),給后續(xù)的運行帶來了較大影響。

1.3.3 設計能力偏差問題

國內天然氣管道由于設計參數(shù)(初勘資料)取值等問題,造成管道及設備的實際能力與設計能力存在偏差,大部分情況下會對影響管道與設備的能力造成負面影響。

設計階段溫度取值偏低問題引起部分壓氣站夏季出站溫度較高,導致原設計空冷器能力不足,無法滿足設計出站溫度的要求,進而引起下一個壓氣站進站溫度過高的惡性連鎖反映。高溫問題造成輸氣效率低下、機組需求功增加,甚至產(chǎn)生壓縮機組進入T3、 T48、 T455等控制模式而無法提速的運行瓶頸。

壓氣站進站壓力設計值偏高問題,造成在實際運行時,由于氣源供氣壓力等問題無法達到該設計值,從而導致出站壓力無法達到設計值,造成下一站進站壓力亦偏低,產(chǎn)生壓縮功增大,出站溫度升高等問題。在中外天然氣管道設計標準中,均有關于設計基礎參數(shù)選擇及相關水力計算的要求,但由于標準執(zhí)行不到位,設計單位在天然氣管道系統(tǒng)的設計中,出現(xiàn)采用錯誤或不恰當?shù)幕A數(shù)據(jù)而導致設計結果出現(xiàn)偏差。

1.3.4 旁通管線設計問題

國內天然氣管道跨接線及干線階段閥室設置的旁通管線及旁通閥門存在尺寸偏小問題。如某管道干線DN800跨接線主閥旁通采用DN50閥門,開啟后兩端壓力并無明顯變化,無法起到在線平壓的作用。 DN1000干線截斷閥室和DN1219進出站管線的旁通設置為DN300,可在90%管道負荷下發(fā)現(xiàn),全開所有旁通閥后,經(jīng)過長時間的平壓,閥室上下游仍存在0.5~0.8MPa的壓差,此時未達到干線閥低壓差的開啟條件。究其原因,主要由于旁通閥組中的節(jié)流截止放空閥通徑不足,致使DN300的旁通管線只能起到DN200的效果。《輸氣管道工程設計規(guī)范》( GB50251-2015)并無旁通閥的設計要求,故該問題的發(fā)生屬于標準缺失造成。應完善此標準關于旁通閥的內容,并在管道設計時,進行此類事件的模擬仿真,觀察并驗證設計的合理性。

1.4 設備選型與維護方面

1.4.1 設備多樣性問題

國內天然氣管道安裝的設備種類多、廠家多、數(shù)量大,由于在設計采購期間的選型標準不一致,導致現(xiàn)場使用的同類設備有多個廠家供貨,同類設備的結構原理及相關技術要求存在一定差異,同一廠家設備不同批次產(chǎn)品標準不一致。設備選型的多樣性和設備設施標準不統(tǒng)一,導致設備管理、備件采購、售后服務、外委服務難度加大,大批量儲備備件造成庫存資金偏高,周轉率降低,周轉周期變長,直接增加了設備管理的成本。目前天然氣與管道分公司對于站場工藝系統(tǒng)設計和各類設備采購的技術標準已制定規(guī)范性標準文件( CDP),主要項目在建設期的設備采購中均使用這套文件。但是CDP文件規(guī)定的標準均為指導性和原則性要求,執(zhí)行起來存在一定的差異性,現(xiàn)行的企業(yè)技術標準不能完全指導設備選型,無法全面提出管道設備選型的具體需求。

1.4.2 設備選型問題

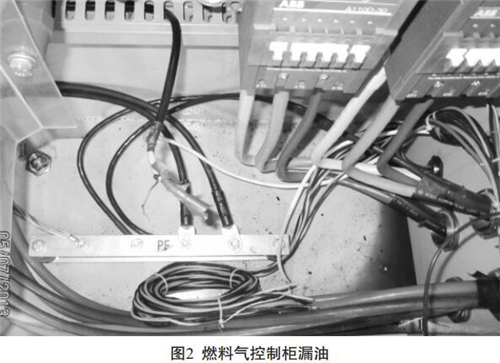

國內空壓機選型問題,在夏季溫度過高的現(xiàn)場若采用含油機,則其冷卻器的換熱效率降低,造成壓縮空氣中油含量超高,會導致大量油滴在各類正壓通風控制柜內、氣動執(zhí)行機構儀表氣管路內凝結。控制柜內的油霧對各類控制模塊、電子元件壽命及安全產(chǎn)生很大影響。而且含油機與無油機相較,雖然采購成本較低,是無油機成本的一半(以阿特拉斯為例,含有機32萬,無油機60萬),但后期維護工作量較大,維護費用成本遠高于無油機(含油機20000h內保養(yǎng)大修費用合計15萬,無油機全生命周期免維護,只需視情況更換油濾、汽濾,20000h內維護費用不到3萬),根據(jù)《 ISO 8573-1ed 2010壓縮空氣》對壓縮空氣等級的評定,含油機的壓縮空氣含油量能達到0.01㎎/m3,為Class1級,能實現(xiàn)技術性無油,但仍會對電子元件產(chǎn)生嚴重影響,且在《 HG/T20510-2000儀表供氣設計規(guī)定》 2.0.4規(guī)定:在儀表氣源裝置設計中,宜選用無油潤滑式空壓機,但這只是推薦條款,不是強制推行。因此,盡管標準對于壓縮空氣有明確的要求,但在執(zhí)行中因為標準執(zhí)行不到位,未能考慮含油機的不可靠性,導致在天然氣管道設計期間大量采用含油機而造成實際的問題。針對壓氣站所用壓縮空氣對無油及空氣質量的更高要求,應該建立壓氣站空壓機選型標準,明確采用無油機,壓縮空氣的品質要達到Class0級。

國內管道部分站場發(fā)電機功率選型過大,需要開啟假負載方可運行,致使假負載成為壓氣站的“標配”。針對壓縮機選型問題,我國部分站場的壓縮機因為選型過大或過小,導致在非設計輸量臺階下壓縮機效率偏低。這兩種情況無疑造成了管道自耗的增加,其原因均為設備選型不合理導致的運行效率低下。本文認為,設計初期需確認站場的用電負荷,并合理選擇發(fā)電機功率。在無法確定用電負荷和管道輸氣臺階時,可配置大小壓縮機組和大小發(fā)電機組以解決此問題。若合理配置大小機組,不僅能使正常生產(chǎn)變得更加穩(wěn)定、高效,還能節(jié)約設備采購費用。但是《輸氣管道工程設計規(guī)范》( GB50251-2015)中并未明確,且在實際設計過程中出現(xiàn)的用電負荷評估不準確的現(xiàn)象,又可理解為對標準執(zhí)行不到位。應進一步完善標準內容,并進行設計回訪,確認典型管道和壓氣站的用電負荷和數(shù)量臺階。

1.4.3 設備維護問題

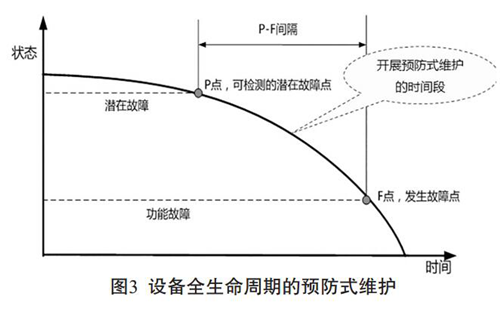

國內天然氣管道尚無相關標準對關鍵設備提出預防性維修的要求,致使大量的維修都發(fā)生在設備故障狀態(tài)下,導致設備可靠性較低、維護成本偏高。如壓縮機的干氣密封預防性維護問題,根據(jù)美國API614-2008《專用潤滑、軸密封和控制油系統(tǒng)規(guī)定》,動設備(包含軸流式)機械密封連續(xù)工作滿足5年后應進行維修;我國機械行業(yè)標準JB11289-2012 規(guī)定,干氣密封使用2年后應進行維修。根據(jù)干氣密封廠家BURGEMAN技術手冊要求,運行5年后需要對主要密封部件進行維修。國內管道管理由于標準執(zhí)行不到位,大部分都是采用事后更換,未對干氣密封采用預防性維護而造成系統(tǒng)損壞。干氣密封整體購買價格是維修價格的10倍,若其損壞不僅會造成巨大經(jīng)濟損失,同時也降低了機組的可靠性與可用率穩(wěn)定性。目前西氣東輸、中亞管道等公司已經(jīng)推行在機組中修時對干氣密封進行預防性維護。

1.5 壓縮機組方面

1.5.1 壓縮機組測試不規(guī)范問題

國內天然氣管道在機組投產(chǎn)前測試階段,存在測試項目不全、測試內容和測試順序不規(guī)范等情況,導致壓縮機性能曲線未標定,出廠性能曲線與實際偏差較大,甚至部分壓縮機組不具備負荷分配功能。產(chǎn)生上述問題的原因有兩點,其一是標準全面性的問題,國際主流壓縮機組標準API617、API616、 API614、 API670只是規(guī)定了機組出廠時應進行的測試規(guī)范,并沒有規(guī)定機組在現(xiàn)場安裝后應進行的投產(chǎn)測試。現(xiàn)場機組投產(chǎn)測試大多根據(jù)廠家內部資料進行,業(yè)主方對其約束力有限。 2015年8月,管道建設項目經(jīng)理部聯(lián)合工程建設公司、西氣東輸、西部管道以及北京管道公司發(fā)布了《天然氣管道壓縮機組技術規(guī)范》( Q/SY 1774.1-2015),對壓縮機組現(xiàn)場安裝、單體調試完成后應進行的測試進行規(guī)范,這其中包含機組24小時機械運轉測試、實際喘振線測試、機組近似性能測試、 72小時負荷測試、機組切換和負荷分配測試的要求。其中機組72小時測試應進行性能測試與壓力控制測試。其二是標準執(zhí)行不嚴格,根據(jù)API RP11PGT成套式燃汽渦輪機要求,生產(chǎn)商提供的相關技術資料的準確性應至少滿足機組投產(chǎn)運行5年的需求。但實際生產(chǎn)運行中,壓縮機組出廠性能曲線與實際偏差較大,對模擬仿真精度及優(yōu)化運行效果造成較大影響。為解決上述問題,企業(yè)應根據(jù)現(xiàn)場的實際需求,不斷完善內部標準,加強對標準執(zhí)行的管理,在相關合同和承包商管理規(guī)定中明確標準執(zhí)行要求及相應懲罰措施并有效監(jiān)督執(zhí)行。

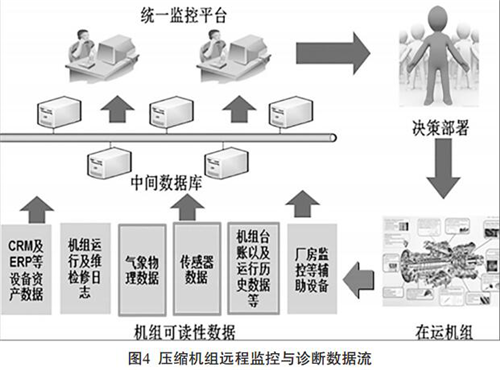

1.5.2 壓縮機組數(shù)據(jù)遠傳問題

天然氣管道壓縮機組具有分布廣泛、數(shù)量眾多的特點,機組運行維護采用人工現(xiàn)場監(jiān)護,費時費力,成本高。事后故障排查滯后,給用戶帶來不便和經(jīng)濟損失。 2015年北京管道、西氣東輸、西部管道、西南管道公司等將近百余臺壓縮機組通過中石油光通信網(wǎng)絡將運行數(shù)據(jù)統(tǒng)一上傳至位于河北廊坊的中國石油壓縮機組維檢修中心統(tǒng)一監(jiān)控平臺,實現(xiàn)了壓縮機組的遠程監(jiān)控與診斷。中亞天然氣管道公司也通過與GE公司CSA合同的方式,搭建了RM&D監(jiān)控平臺,實現(xiàn)了壓縮機組的遠程監(jiān)控與診斷。目前國內大多數(shù)管道公司的機組遠程監(jiān)控與診斷均是通過后期改造實現(xiàn)的,不利于公司信息化的統(tǒng)一規(guī)劃,也造成了資金浪費。世界先進水平管道的機組遠程監(jiān)控大多是同站場機組投產(chǎn)同步進行的。根據(jù)ISO 3977-3 2008燃氣輪機采購設計要求6.14中的規(guī)定,成套商應按照業(yè)主要求,提供利用遠程通信的支持服務,以利用專家診斷知識,幫助識別燃機以及控制系統(tǒng)故障。目前我國大部分管道,由于前期運行理念不足及對標準執(zhí)行不到位,未購買廠家的遠程支持服務,廠家技術支持采取長服、開口合同等形式獲得,導致現(xiàn)場機組運行數(shù)據(jù)形成孤島,未實現(xiàn)遠程監(jiān)測和診斷,造成了資源浪費。

2 我國天然氣管道與世界先進水平的差距分析

針對以上差距和問題,本文著重從“理念差距”和“標準差距”兩方面進行具體分析:

2.1 理念差距

世界先進水平管道的核心理念是“安全、可靠/有效、效率”。“安全”是指必須遵循人員保護、環(huán)境保護、資產(chǎn)保護的順序;“可靠/有效”是指通過對系統(tǒng)和工藝的改進,提高管道系統(tǒng)正常運行時間,提高系統(tǒng)有效性和可靠性;“效率”是指在設計、運行維護過程中應注重提高管道運行效率。國內管道在自動化系統(tǒng)硬件方面與國外管道水平相近,但在控制水平上僅處于遠程單體設備操作階段,無法通過連鎖邏輯實現(xiàn)無人操作,這表明管道管理理念仍處于以人為主、自控為輔的階段,對自控水平缺乏信心進而更加傾向于人為操作,無疑增大了人員安全的風險,也大大降低了設備設施的安全可靠性及運行效率,增加了運行成本。國內采用的部分壓縮機機組不具備單獨的燃料氣和工藝氣計量,無法精確地監(jiān)控機組運行效率及能耗,這也體現(xiàn)了“效率”理念的差距。

2.2 標準差距

和國外先進標準相比較,國內標準在“先進性、全面性、系統(tǒng)性、實用性”方面也存在一定差距,標準缺失、內容不完善、操作性差等問題較為突出。

在標準體系制定方面,行政規(guī)章和文件干預標準的執(zhí)行和落實,導致標準缺乏實用性、權威性和穩(wěn)定性;采用國際先進標準的比例偏低,參與國際標準化工作的力度不夠。而歐美國家油氣管道標準體系屬于自愿性標準體系,包括國家標準、行業(yè)標準和企業(yè)標準。從各行業(yè)、專業(yè)學會中選擇較成熟的、對全國具有普遍重要意義的標準,經(jīng)審核后上升為國家標準,具有較高的“全面性”和“系統(tǒng)性”。在美國推行民間標準優(yōu)先的政策,由標準協(xié)會組織、政府部門、生產(chǎn)者、用戶、消費者和學者參與協(xié)商,共同制定標準,因此制定出的標準具有較高的“先進性”和“實用性”。建立了現(xiàn)代化的標準服務體系,利用高新技術和現(xiàn)代網(wǎng)絡使標準信息能夠及時、準確、有效地傳播給用戶,標準出版、發(fā)行培訓、咨詢、服務一體化,實行全方位、系統(tǒng)化的服務。

在標準執(zhí)行方面,國內普遍存在“重經(jīng)驗、輕標準”,未能嚴格執(zhí)行標準的要求。比如壓縮機組投產(chǎn)前測試階段存在的測試內容及順序不全、不規(guī)范,壓縮機輔助設施維修、檢定不及時等問題,都暴露了對待標準執(zhí)行的粗放和隨意。歐美國家油氣管道行業(yè)有完善的執(zhí)法體系,對項目標準執(zhí)行有嚴格的監(jiān)控程序,同時員工有較強的標準執(zhí)行意識。

3 我國天然氣管道未來發(fā)展方向

通過以上分析,未來國內天然氣管道應努力提高“操作、維護、搶修、信息化”四個方面的現(xiàn)代化水平。

3.1 提高自動化操作水平

3.1.1 操作方面

( 1)實現(xiàn)由調控中心統(tǒng)一對站場進行操作。將站場作為統(tǒng)一的單元,由調控中心遠程設定在具體控制模式下(進站壓力、出站壓力、流量)的控制值,壓氣站內部系統(tǒng)在設備可靠的前提下通過連鎖邏輯實現(xiàn)自動切換。

( 2)各子系統(tǒng)的運行數(shù)據(jù)實現(xiàn)有機整合。以規(guī)范的模式在SCADA系統(tǒng)HMI界面中體現(xiàn),全面有效地展示現(xiàn)場各系統(tǒng)運行情況,為調控中心人員對現(xiàn)場設備的運行情況及操作提供支持。

( 3)實現(xiàn)SCADA、 PIS、 EAM系統(tǒng)有機融合。調控中心人員對現(xiàn)場設備的運行狀態(tài)有效掌控,設備維修及維護工作單自動流轉。

( 4)實現(xiàn)壓氣站及管道運行的可視化、數(shù)字化,通過開發(fā)智能化的運行分析模塊將管道運行狀態(tài)以量化的數(shù)據(jù)信息呈現(xiàn)于調控中心,并輔以智能報警功能,便于調度人員及時有效地掌握管道運行狀態(tài),提高遠程控制的可靠性。

3.1.2 優(yōu)化運行方面

( 1)運用在線模擬仿真系統(tǒng)對全線水力系統(tǒng)進行時時測算,通過與SCADA系統(tǒng)數(shù)據(jù)聯(lián)通,保證模擬仿真數(shù)據(jù)時時更新,并以安全、優(yōu)化控制指標為邊界條件開發(fā)在線仿真系統(tǒng)智能預測計算模塊,實現(xiàn)對未來管道運行工況變化的瞬態(tài)預測及最優(yōu)調整方案的智能計算,保證調控中心控制參數(shù)(進站壓力、出站壓力、流量)實時優(yōu)化,能耗指標時時受控。

( 2)在壓力控制模式下全線機組負荷自動調整,進而實現(xiàn)最優(yōu)管存量和最優(yōu)管存位置的控制,在管道運行穩(wěn)定高效的同時,避免全線水力系統(tǒng)在頻繁瞬態(tài)變化的情況下對管段及設備產(chǎn)生金屬疲勞。

3.2 科學高效的管理模式

國內對于工藝設備的維護管理還局限于傳統(tǒng)的定期維保模式,定期潤滑、定期更換、定期報廢和定期恢復的維保策略,付出了較大的成本代價,但設備的可靠性并未顯著提升。基于風險管理理念對設備分類管理成為發(fā)展趨勢,國內針對站場設施的風險評價技術與國外相比起步較晚,且評價技術和理論主要以借鑒國外同行的相關標準為主。研究主要集中在以可靠性為中心的維修( RCM)和基于風險的檢驗( RBI)方向,目前尚未形成統(tǒng)一的站場完整性管理技術標準。接軌世界先進水平管道公司,要由粗放型管理向精細化管理轉變,將先進的管理理念與管理技術融入設備信息化管理系統(tǒng),實現(xiàn)以流程單元及設備可維修維護部件為對象的精細化管理,積累大量真實有效的可靠性數(shù)據(jù)和故障數(shù)據(jù),實現(xiàn)工藝設備維護維修決策的科學化、合理化。將傳統(tǒng)的被動檢修轉變?yōu)榉e極主動的預防性維修,確保在設備的最大生命周期內,以最小成本保持最優(yōu)生產(chǎn)能力。

管道管理采用管道完整性管理模式,以量化風險評價為基礎,提升管道本質安全管理,實現(xiàn)管道安全風險與運營效益的平衡。通過管道實時監(jiān)測和材料應力檢測,實現(xiàn)缺陷管理向管道應力管理轉變,通過ICT技術和管道大數(shù)據(jù)集成,實時收集管道各個狀態(tài)數(shù)據(jù)并實時給出管道風險數(shù)據(jù),實現(xiàn)實時管道完整性管理。

3.3 快速有效的應急搶修模式

隨 著 輸 油 氣 管 道 逐 步 向 大 口 徑 、 高 鋼級和高壓力方向發(fā)展,在管道綜合應急指揮系統(tǒng)應用方面,應通過利用4G、 3D、 ICT、SCADA、 GIS、模擬仿真技術,集成生產(chǎn)數(shù)據(jù)、視頻監(jiān)控、應急資源、 GIS信息和管道完整性,建立管道綜合應急指揮系統(tǒng),實現(xiàn)快速的應急指揮和運行調整。在綜合應急能力方面,管道搶修將逐步向企業(yè)間聯(lián)合、政企聯(lián)合的管道應急方式轉變,協(xié)調各方資源,迅速調度人員、設備、物資進行搶修支援,提高管道搶修能力。在搶修技術方面,智能自行清管器技術和管道內部通訊定位技術,大口徑管道內部不停輸智能封堵技術將取代開孔封堵技術,高強度復合材料是實現(xiàn)管道快速搶修的必然選擇。

3.4 傳統(tǒng)管理向信息化管理轉變

目前管道建設普遍實現(xiàn)了SCADA系統(tǒng)、工業(yè)電視等系統(tǒng)的有效應用,實現(xiàn)了管道生產(chǎn)管理自動化檢測、處理與控制。“ ICT”(信息與通信技術)的最大優(yōu)勢在于對數(shù)據(jù)的獲取、傳輸、共享和管理的能力。今后要進一步加強管道與ICT技術的結合,充分利用最新的物聯(lián)網(wǎng)技術、云計算、大數(shù)據(jù)、空間地理信息集成技術,將SCADA平臺、通信網(wǎng)管、安防系統(tǒng)、管道完整性、管道地理信息與應急指揮等多業(yè)務進行融合,形成體系、網(wǎng)絡、平臺、數(shù)據(jù)、指揮、標準“六統(tǒng)一”的智慧管道平臺,為實現(xiàn)管道風險識別與判斷、設備預防性維護、管道優(yōu)化運行等核心目標提供強大的信息化支持。

(作者:張鵬,中石油中亞天然氣管道有限公司副總工程師,博士,高級工程師)

《管道保護》2016年第3期(總第28期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號