管道內腐蝕的檢測評價與壓力試驗

來源:《管道保護》雜志 作者:燕冰川 任重 賈光明 張海亮 時間:2018-8-14 閱讀:

燕冰川 任重 賈光明 張海亮

中國石油管道公司

摘要:針對長輸油氣管道面臨的內腐蝕特別是點蝕和針孔問題,總結了國內外油氣管道內腐蝕研究現狀、主要機理,概括了長輸油氣管道內腐蝕控制標準和主要的防控技術。針對點蝕和針孔,分別開展了內檢測器牽引試驗、超聲測厚檢測試驗、壓力試驗,并對試驗數據進行了深入分析。從完整性評價的角度,對點蝕和針孔進行了全方位剖析。在此基礎上,提出了國內管道針對內腐蝕防控的合理建議,可為油氣管道完整性管理和內腐蝕管理向前發展提供決策支持和技術參考。

關鍵詞:油氣長輸管道;內腐蝕;牽引試驗;壓力試驗

近年來,由于內腐蝕而引發的管道失效事件逐漸顯現。部分新建管道尚未正式投產,置放時間較長后,投產階段即發生內腐蝕穿孔,老齡管道內腐蝕失效更為嚴重。不僅站外管道,站內工藝管道也多發管道內腐蝕泄漏[1]。失效分析表明,泄漏點出現在管道爬坡段和相對位置低點,尺寸很小,不易發現,屬于點蝕和針孔范疇。如何發現并防控此類缺陷,風險是否能夠承受,承壓能力如何,是管道管理者面臨和需要解決的難題。

1 管道內腐蝕研究現狀與主要防控措施

據研究分析,微生物在沉積水中大量繁殖,是成品油內腐蝕的主要成因;而輸送工藝易于形成沉積水腐蝕環境,則是管線嚴重內腐蝕的主要因素。陳韶華[2]等人認為造成管道腐蝕穿孔的直接原因是原油中含有一定礦化度的水,在原油輸送過程中逐漸沉積在線路低洼處的管道底部,造成腐蝕穿孔。

歐洲成品油管道的內腐蝕分析認為,水是導致管道發生內腐蝕的主要原因。如在彎管附近、閥門、低洼管段、站內復雜管網等特殊部位,電化學腐蝕的危害要遠高于正常環境,加之與微生物腐蝕的綜合作用下,其內腐蝕速率要高于管道正常環境的幾倍甚至幾十倍。

若水中同時含有O2和CO2時,管材的腐蝕會更嚴重。原油中活性硫含量越高腐蝕性越強,活性硫含量不同還會導致在不同溫度范圍內腐蝕速率隨溫度變化的敏感性不同。水中對腐蝕起促進作用的有害離子如Cl-含量越高,發生局部腐蝕的幾率越高。原油中的雜質較多,沉積后造成氧濃差電池有利于局部腐蝕的萌生,加速腐蝕穿孔[3]。

目前國內針對內腐蝕控制的標準有,GB/T23258—2009《鋼制管道內腐蝕控制規范》(采標NACE SP0106—2006《Control of Internal Corrosion in Steel Pipelines and Piping Systems》)SY/T 0087.2—2012《鋼質管道及儲罐腐蝕評價標準 埋地鋼質管道內腐蝕直接評價》。近年來,內腐蝕直接評價技術、內腐蝕監測等已成為研究和應用熱點,但效果不理想[4-8]。

針對管道建設、施工和投產期的內腐蝕防護措施,國內標準沒有明確規定。目前歐洲所采取的防護措施主要有封閉存放、應用氣相緩蝕劑和防銹油。針對因施工原因產生的雜質問題,目前歐洲通常采用嚴格的建設施工標準和監管措施,用行政手段去抑制施工雜質的導入[9]。

運營期管道內腐蝕控制措施主要包括:控制腐蝕介質、加強清管頻次、添加緩蝕劑、使用內涂層和耐蝕合金等,目前國內標準只針對油品本身有質量要求,尚缺乏針對腐蝕介質的控制指標。國外主要采取的措施有投注緩蝕劑(殺菌劑)、主動殺菌設備、內涂層、油品脫水、清管等。從源頭上控制油品中水含量也是降低內腐蝕有效的方法,但是對油品進行脫水處理成本較高,不易實現。

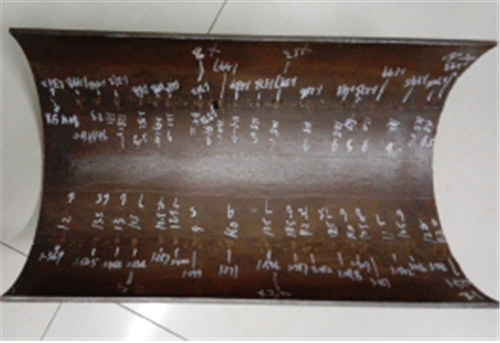

2 內檢測技術對點蝕的適用性

為了驗證漏磁內檢測器對點蝕的適用性,有必要開展牽引試驗。本次牽引試驗以近期管道上實際出現的失效案例為基礎,加工了包括針孔、小尺寸點蝕(≤2A×2A)、焊縫異常、補焊特征等非常規的缺陷(特征),旨在評估現有(漏磁)內檢測技術對此類缺陷的檢測能力,評估常規的尺寸量化模型的適用性。由于涉及檢測商的檢測能力評價,因此以下部分對不同檢測商采用A、B、C、D和E代稱。加工的缺陷大多數位于各檢測商公布的檢測性能指標之外,只有A、B、C三家給出了部分尺寸范圍的檢測性能指標,對該部分按照SY/T 6597 內檢測系統的鑒定進行了評價。對于性能指標之外的缺陷僅作概要的統計分析,評估現有技術現狀及改進方向。檢出率與缺陷尺寸間對應關系如圖1所示。

圖1 點蝕和針孔牽引試驗結果

主要試驗結論如下。

(1)硬件配置。通過查看檢測數據,顯示目前各檢測公司信號通道數在72-120。通道數與信號的環向分辨率相關,對于針孔、軸向溝紋等缺陷影響較大,通常來說環向通道數越多,可檢測的缺陷尺寸(面積)就越小,這一點從各家報告的針孔、環向溝紋數量得到一定的驗證。

(2)綜合各公司點蝕、針孔的檢測報告情況,對于此次牽引試驗,各家報告的檢測邊界線對于≥4 mm的缺陷具有較好的檢出率。對于直徑小于 4 mm的,深度如果超過40%或者60%也有可能探測到。對于檢出率各家公司最高相差10%左右,總體檢出情況較為接近,應該代表了目前漏磁內檢測技術的整體水平。

(3)點蝕。共加工33處,直徑10~20 mm。

檢出率方面,A、B、C、D均全部檢測到,檢出率100%,E公司報告32處,檢出率97%,可以認為五家公司對于缺陷的檢出占比基本一致。深度偏差方面,偏差±10%wt以內的C公司占比最高26/33,其次是E公司19/33,A公司18/33,B、D公司12/33。報告結果顯著偏低,且分散性較大。

以上牽引試驗的結果表明,針對點蝕和針孔型的腐蝕缺陷,各家檢測公司的檢出率和檢測精度存在一定的差異,應根據實際管道的內腐蝕情況選擇合適的檢測公司。

3 外檢測技術對點蝕的適用性

超聲測厚儀是目前應用于內腐蝕深度檢測最常用的工具,超聲探頭最小直徑為6 mm,測量的是探頭覆蓋面的平均壁厚。對于尺寸較大(1 cm)的點蝕,在已知存在缺陷的情況下,內腐蝕定位和檢測困難,對于針孔缺陷(人造5處),在已知準確位置情況下,需調整測厚儀參數才可檢測出。

針對某條管道內腐蝕,截取長度48.6 cm,點蝕坑數量共38個。采用深度規測量每個點蝕坑的深度,并采用直尺測量點蝕坑的長度和寬度,然后采用內腐蝕開挖驗證常用的超聲波測厚儀,從管道外壁測量每處點蝕位置的壁厚最小值,測量結果偏小。差異大部分在10%以上,均值為18.74%(圖2)。

圖 2 內腐蝕超聲測厚試驗

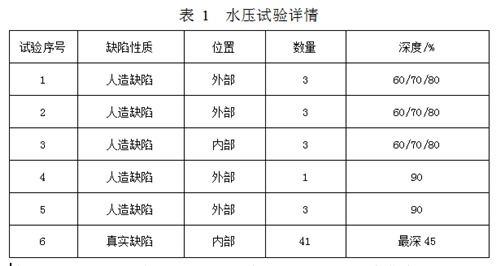

4 小尺寸內腐蝕壓力試驗

為了加深對點蝕或針孔內腐蝕的認知,開展了6次水壓試驗,包含5處人造缺陷和1處真實缺陷。試驗情況如表 1所示。

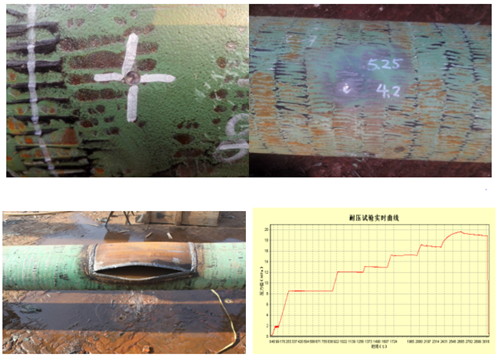

典型的人造缺陷形貌和打壓后開裂情況以及試驗時壓力曲線如圖3所示。6次壓力試驗均打壓到18 MPa以上,管體發生明顯屈服。

圖3 內腐蝕壓力試驗

6次水壓試驗在針孔型金屬損失上均未發生泄漏。打壓試驗壓力遠超現有標準評定的缺陷安全壓力。根據ASME B31G—2012 《腐蝕管道剩余強度評價手冊》的方法,結合早期ASME B31G的方法,對打壓試驗中所有缺陷,評定的人造缺陷最大爆破壓力為12.83 MPa,最大安全壓力為9.22 MPa,評定的真實缺陷的最大爆破壓力為12.74 MPa,最大安全壓力為9.17 MPa。發生的兩次打爆均為焊接缺陷管段的焊縫,此兩處焊縫均為試驗場現場焊接,焊接條件較差,焊接工藝也與在役管道焊縫不同。

現有金屬損失安全評價公式均來源于ASME B31G或與其類似,其公式參數來自國外公司及行業機構的真實打壓試驗,屬于行業認可的評價方法,但主要適用于一般類型的腐蝕缺陷。此次一系列水壓試驗表明針孔類型的小尺寸金屬損失缺陷比一般類型的金屬損失缺陷承壓能力強。

5 結論和建議

漏磁內檢測對點蝕和針孔型內腐蝕的檢出率在70%左右,檢測誤差在10%以上,應結合牽引實驗結果對不同的檢測管道選擇合適的內檢測提供商。超聲測厚外檢測技術對于點蝕或針孔適用性差,檢出率低且給出缺陷深度普遍低于實際尺寸。通過打壓試驗并不能評估并消除針孔缺陷風險,針孔對管道承壓基本無影響,主要風險在于快速發展至泄漏,由于針孔泄漏量較小,很難在短時間發現,長時間發展后更容易造成環境風險。

建議存在較高內腐蝕風險的位置,安裝高靈敏度的超聲探頭進行實時監測,實時掌握管道腐蝕現狀和管道狀態,以便采取合適的防控措施。針對內腐蝕較為嚴重的液體管線,建議測量清管產物中的腐蝕產物量和種類、細菌含量和含水量,判斷管道的內腐蝕狀態和清管的效果,適當調整清管周期,控制管道內腐蝕速率。

建議從源頭上控制內腐蝕風險,降低建設特別是水壓試驗與投產時間間隔,注意管道建設現場存放時兩端密封防止進水,分析油管道開展壓力試驗后干燥的必要性。由于站內工藝管道的特殊性,存在死油段或備用段,建議運營方重視站內管道內腐蝕泄漏的風險,提前預防。建議針對國家和行業內腐蝕防控相關標準,結合近年來失效案例和研究成果,進行完善和提高,滿足管道運營企業的需求。

參考文獻:

[1] 張艷玲,黃賢濱,葉成龍,等. 基于多相流模擬的原油輸送管道內腐蝕預測[J]. 油氣儲運, 2016, 35(1): 43-46.

[2]陳韶華, 劉志剛. 馬惠寧輸油管道內腐蝕機理研究[J]. 油氣儲運, 2000, 19(7): 35-38.

[3] Been J, Place T D, Holm M. Evaluating Corrosion and Inhibition Under Sludge Deposits in Large Diameter Crude Oil Pipelines[C]. CORROSION 2010, paper no. 10143, Houston, TX: NACE, 2010.

[4]高強, 費雪松, 羅鵬, 等. 干氣管道內腐蝕直接評價方法與應用[J]. 油氣儲運, 2011, 30(12): 913-916.

[5]羅鵬, 趙霞, 張一玲, 等. 國外天然氣管道內腐蝕直接評價案例分析[J]. 油氣儲運, 2010, 29(2): 137-140.

[6]楊雪, 吳先策. 液體石油管道內腐蝕直接評價方法[J]. 管道技術與設備, 2011 (2): 48-50.

[7]劉剛, 董紹華, 付立武. Microcor內腐蝕監測在陜京輸氣管道中的應用[J]. 油氣儲運, 2008, 27(1):41-43.

[8]王麗元. 含水原油管道內腐蝕壽命預測方法與試驗研究[D]. 北京化工大學, 2013.

[9] 燕冰川 ,劉猛 ,馮慶善 , 劉文會 , 陳洪源. 長輸油氣管道內腐蝕研究進展[J].管道技術與設備, 2016 (6) :40-42.

作者:燕冰川, 1979年生,博士,高工,從事長輸油氣管道的完整性管理工作。

《管道保護》2018年第2期(總第39期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號