基于管線和攪拌釜內剪切力數值模擬輔助研究管線腐蝕區域

來源:《管道保護》雜志 作者:謝明 吳貴陽 陳偉 時間:2018-8-15 閱讀:

謝明1,2,3 吳貴陽1,2,3 陳偉4

1. 中國石油西南油氣田分公司天然氣研究院; 2. 國家能源高含硫氣藏開采研發中心;

3. 中國石油天然氣集團公司高含硫氣藏開采先導試驗基地; 4. 中國石化西南油氣分公司川東北采氣廠

摘 要:為了定量描述液體在攪拌釜內產生的剪切力與現場管線受到的液體剪切力的對應關系,通過fluent軟件模擬計算了液體在直管段、彎管及攪拌釜內的剪切力分布情況。結果表明,液體在直管段內的剪切力呈階梯狀分布,而彎管內的液體剪切力在彎管內側和流體流向12點鐘方向最大,攪拌釜內的最大液體剪切力則位于槳葉處。攪拌釜內最大液體剪切力與彎管內最大剪切力相當,而釜壁所受剪切力情況與流速較低時的直管段內所受剪切力情況相當。據此,可開展不同條件下的沖刷腐蝕模擬評價試驗。

關鍵詞:fluent; 數值模擬; 剪切力; 流速

頁巖氣開發過程中,大量石英砂被注入地下裂縫作為支撐劑使用。隨著頁巖氣井投產,井底部分石英砂隨氣液介質從井底進入地面集輸系統。生產過程中,管線受氣、液、固三相流體沖擊與介質腐蝕的協同作用,造成腐蝕加速,即沖刷腐蝕。對于靜態流體,金屬在腐蝕介質作用下產生腐蝕產物膜覆蓋在金屬表面,具有一定的緩蝕效果,而流體的沖擊力造成的腐蝕產物膜脫落,則進一步加劇了腐蝕。部分學者基于數值模擬計算方法,研究了一定工況條件下,導致腐蝕概率變大的原因[1,2]。目前,研究沖刷腐蝕的設備主要有動態高溫高壓釜試驗裝置、旋轉電極試驗裝置、射流沖刷腐蝕試驗裝置、管流式沖刷腐蝕試驗裝置、科里奧利沖蝕試驗裝置[3],最常用的為動態高溫高壓試驗裝置,但利用該裝置模擬生產管線內介質流型、流態的適應性并沒有深入研究案例。本文通過模擬計算液體在攪拌釜內產生的剪切力與現場管線受到的液體剪切力的對應關系,有利于針對現場生產情況開展不同條件下的沖刷腐蝕模擬評價試驗。

1 數學描述

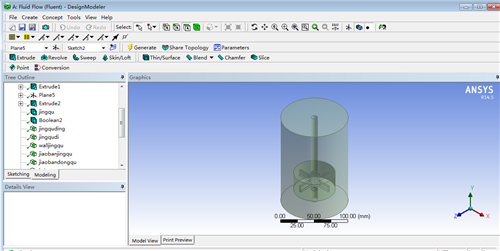

流體控制采用標準k-ε雙方程模型,標準k-ε模型自從被Launder和Spalding提出后,就變成工程流場計算中的主要工具,它是個半經驗公式。標準k-ε雙方程模型假定湍動粘度μi是各向同性的,其基本輸運方程為:

2 數值模擬

2.1 物理模型

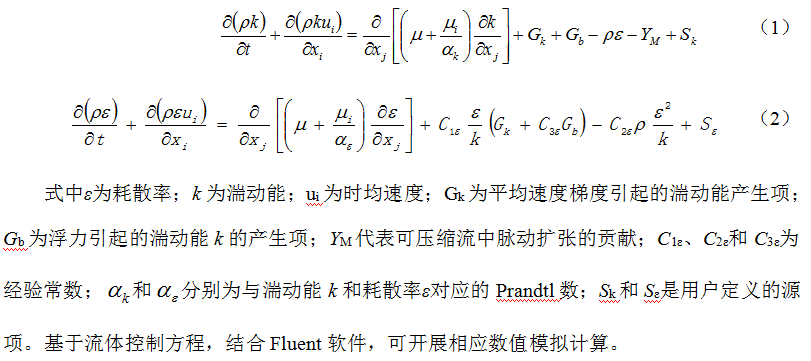

直管段管內徑為200 mm,粗糙度0.05 mm,長度2 m,水為流動介質,網格采用三維六面體網格劃分方式,整個模型從入口到出口采用掃略方法劃分,網格尺寸為2.0 mm,網格節點數為199 980,網格單元為192 357,如圖1所示。

圖1 直管段模型網格劃分

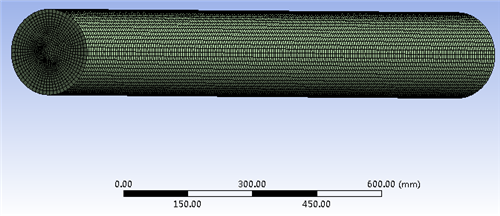

彎管內徑為200 mm,粗糙度0.05mm,中心距305 mm,水為流動介質,網格采用三維六面體網格劃分方式,整個模型從入口到出口采用掃略方法劃分,網格尺寸為2.0mm,網格節點數為435 305,網格單元為421 360,如圖2所示。

圖2 彎管模型網格劃分

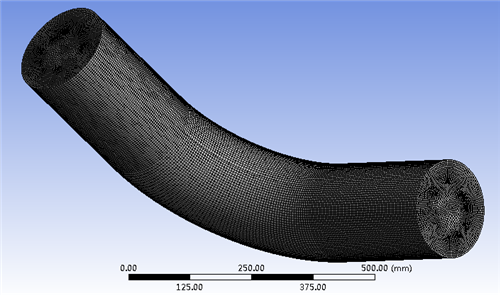

攪拌器槳葉的直徑為60 mm,槳葉厚度10 mm,槳葉寬度3 mm,將攪拌槽整體分為轉子區和定子區兩部分,如圖3所示。采用非結構網格四面體網格對轉子區和定子區分別進行劃分,網格尺寸為0.5 mm,轉子區網格節點數為15 074,網格單元為77 158。定子區網格節點數為125 515,網格單元為684 133。

圖3 轉子區與定子區

2.2 直管段模擬計算

利用fluent軟件模擬液體流速為1 m/s、3 m/s、5 m/s、8 m/s、10 m/s條件下直管段管壁剪切力受力情況,

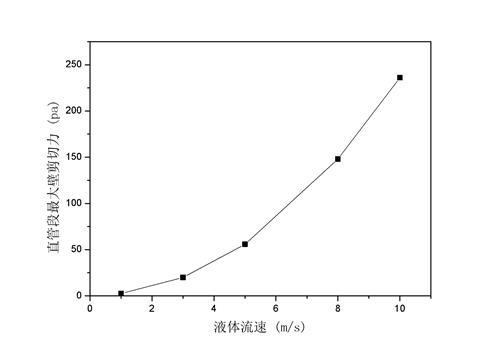

結果可知,直管段管壁剪切力沿流動方向逐漸減小,隨流速增加管壁剪切力逐漸增大。當液體流速達到10 m/s時,管壁最大剪切力可達到236 Pa,如圖4所示。

圖4 直管段管壁最大剪切力隨液體流速變化趨勢

2.3 彎管模擬計算

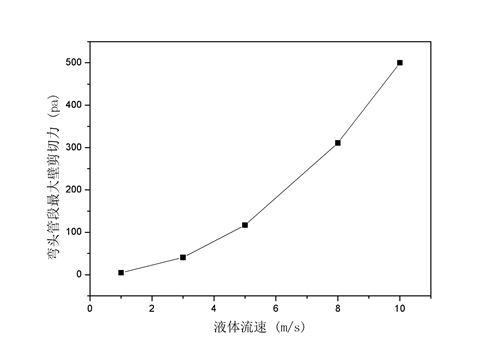

以DN200彎管為研究對象,模擬液體流速為1 m/s、3 m/s、5 m/s、8 m/s、10 m/s條件下管壁剪切力受力情況(液體流向從左至右,不考慮重力影響),

結果可知彎管管壁剪切力受力分布不均,其受力最大點為內側管壁和流出段外側管壁,流速增加管壁剪切力逐漸增大。當液體流速達到10 m/s時,管壁最大剪切力可達到500 Pa,如圖5所示。

圖5 彎管管壁最大剪切力隨液體流速變化趨勢

2.4 攪拌釜模擬計算

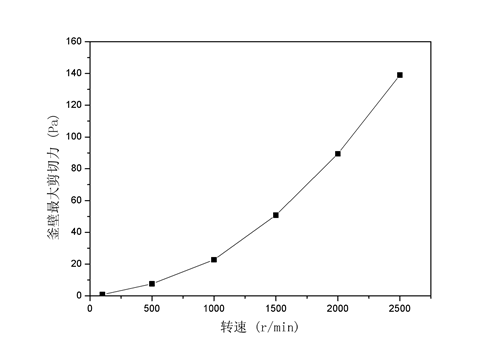

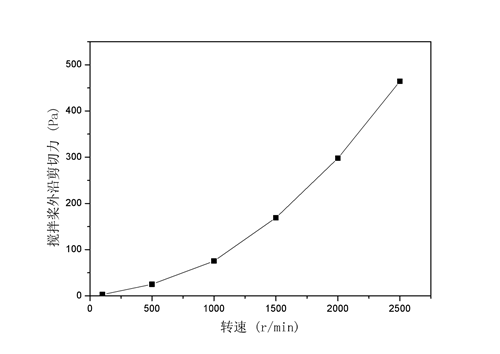

實驗室攪拌釜內徑100 mm,攪拌器直徑60 mm,寬度3 mm,在100 r/min、500 r/min、1000 r/min、1500 r/min、2000 r/min、2500 r/min轉速條件下,計算分析釜壁剪切力與中心截面速度變化情況,

通過攪拌釜模擬計算可知,隨著攪拌槳轉速提高,釜壁最大剪切力在轉速為2500 r/min時,可達140 Pa,而攪拌槳外沿的剪切力最大可達464 Pa。當釜內液體流速在4 ~5m/s,攪拌釜中心流速可達7 ~8 m/s,但流體分布不均勻,如圖6、7所示。

圖6 不同轉速下釜壁最大剪切力

圖7 不同轉速下攪拌槳外沿剪切力變化

3 結論

基于數值模擬計算結果,結合頁巖氣生產工況,可利用動態高溫高壓試驗裝置開展不同條件下的沖刷腐蝕模擬評價試驗。

(1)攪拌槳周圍液體流速可達4 ~5 m/s,中心流速可達7 ~8 m/s,可用以模擬該流速條件下生產管線內的腐蝕狀況。

(2)攪拌釜釜壁受到的剪切力與直管段在6 ~7m/s和彎管段在4 ~5m/s液體流速條件下受到的剪切力相當,而攪拌槳中心受到的剪切力完全可以模擬液體流速在10 m/s條件下,直管段和彎管所受到的剪切力。

基于頁巖氣生產井底出砂的情況,結合上述數值模擬計算方法,可對頁巖氣集輸系統腐蝕情況開展不同溫度、壓力、流速、介質、砂含量等工況條件下的腐蝕模擬試驗。

參考文獻:

[1] 劉勇峰,吳明,趙玲等.凝析氣田集輸管道彎管沖刷腐蝕數值計算[J].腐蝕與防護,2012,33(2):132-135.

[2] 茅俊杰.氣液兩相流管道沖刷腐蝕的研究[D].山東大學,2012.

[3] 朱娟,張喬斌,陳宇等.沖刷腐蝕的研究現狀[J].中國腐蝕與防護學報,2014,34(3):199-207.

作者:謝明,男, 1989年生,四川南充人,中國石油西南油氣田分公司天然氣研究院腐蝕與防護研究所助理工程師,主要從事頁巖氣集輸系統腐蝕狀況研究工作。

基金項目:中國石油西南油氣田分公司2017年科研項目“長寧頁巖氣集輸系統含砂條件下腐蝕分析與控制措施研究”(20170304-07)。

《管道保護》2018年第1期(總第38期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號