基于氫致開裂機理的管道剩余壽命預測方法研究

來源:《管道保護》雜志 作者:李自力 鄧宮林 楊紫晴 邢瀟 崔淦 劉建國 時間:2019-7-16 閱讀:

李自力1,2 鄧宮林1,2 楊紫晴1,2 邢瀟1,2 崔淦1,2 劉建國1,2

1.中國石油大學(華東)儲運與建筑工程學院; 2.山東省油氣儲運安全省級重點實驗室

摘 要:氫脆是影響管道壽命最嚴重的破壞機理之一。目前,傳統的裂紋生長預測模型沒有考慮pH和溫度等環境因素的影響,且只能考慮應力強度較大的加載循環對裂紋生長的影響。基于氫致解離(HEDE)和氫增強局部塑性(HELP)兩種主流理論,應用分子動力學模擬方法,采用氫擴散的動力學模型,建立了一種新的裂紋生長預測模型,并將該模型應用于裂紋生長的預測。研究結果表明,新建立的裂紋生長模型綜合考慮了氫勢能、擴散系數、裂紋尖端附近的靜水應力和臨界加載頻率等因素對管線鋼裂紋擴展速率的影響,預測值與實驗值吻合。利用模型可以將微觀裂紋分為惰性、激活、快速增長三個狀態,方便管道維護和安全評測;模型首次將環境因素引入管道壽命預測,增強了預測的普適性和準確性;最終把模型應用于軟件,對于管道完整性評價有重要理論和實際意義。

關鍵詞:氫脆;氫擴散;脆性斷裂;管道完整性

氫脆是影響管道壽命最嚴重的破壞機理之一,是涉及環境、加載方式以及材料的科學問題[1-5]。探索氫脆機制不僅能夠促進管道完整性管理的研究,具有經濟意義;同時,對于管道微觀失效機理的理解有重要促進作用,也具有學術意義。

氫 脆 傳 統 理 論 分 為 :氫 致 解 離 ( H y d r o g e nenhanced decohesion, HEDE)[6-8]、氫致局部塑性變形(hydrogen enhanced local plasticity, HELP)[9]以及氫鼓泡(hydrogen bubble, HB) [10,11]。三種理論只能定性的描述氫原子對斷裂發生的促進作用,卻無法解釋現象的內在機理,也不能用以量化斷裂速率。為了研究氫原子移動、聚集對微觀斷裂的影響,分子動力學方法被廣泛采用。 Curtin教授等研究人員通過模擬,發現氫原子移動性和裂紋生長速率之間存在正相關關系,并對恒定載荷下的這一關系進行量化[12]。然而現有分子動力學理論研究,忽略了循環載荷和塑性區的影響,無法應用于管道等工業實踐。

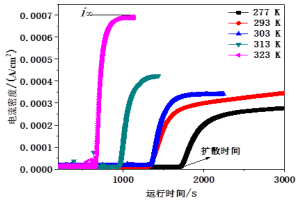

工業中應用的斷裂預測模型主要以經驗模型為主,例如Paris模型 ,這一模型忽略了加載頻率等外界條件對于裂紋生長的影響[13]。疊加模型作為對Paris模型的補充,將加載頻率引入模型中,但是對加載頻率的作用未給出準確量化,而且對于應力腐蝕(SCC)和疲勞(fatigue)的關系也沒 有 明 確 的 解 答[ 1 4 , 1 5 ]。 聯 合 因 子 模 型 如 公 式

,這一模型忽略了加載頻率等外界條件對于裂紋生長的影響[13]。疊加模型作為對Paris模型的補充,將加載頻率引入模型中,但是對加載頻率的作用未給出準確量化,而且對于應力腐蝕(SCC)和疲勞(fatigue)的關系也沒 有 明 確 的 解 答[ 1 4 , 1 5 ]。 聯 合 因 子 模 型 如 公 式 所示[15,16],是經驗模型中比較完備且預測準確性較高的模型,然而此模型忽略了 加載頻率對裂紋生長的影響存在閾值,而且此模型無法準確量化外界環境,特別是溫度對于裂紋生長的影響。因此,理論模型的研發和對微觀斷裂機理的研究依然是一個科學難題。

所示[15,16],是經驗模型中比較完備且預測準確性較高的模型,然而此模型忽略了 加載頻率對裂紋生長的影響存在閾值,而且此模型無法準確量化外界環境,特別是溫度對于裂紋生長的影響。因此,理論模型的研發和對微觀斷裂機理的研究依然是一個科學難題。

本文采用分子動力學的研究方法,研究氫原子的擴散性與應力分布的關系,通過量化氫原子擴散到裂紋尖端應力區的速率,得到氫致開裂的裂紋生長速率。模型建立基于三種假設:①由于氫脆程度與氫原子運動和聚集相關,因此裂紋生長速率可以通過氫原子聚集到裂紋尖端的速率來量化表達。②氫原子在裂紋尖端塑性區中按照靜水壓力大小分布,并會被塑性變形捕獲;當氫原子達到塑性區富集濃度時,才能向裂紋尖端集中。③在裂紋尖端氫原子與鐵原子比達到1時,自由表面形成,即微觀裂紋形成并擴展。

1 管道失效機理

管道運行狀態下,應變能在管道中不斷聚集。釋放應變能的方式分為三種,小規模的塑性變形、相變(體心立方到面心立方)、微觀斷裂,其中斷裂是導致管道破裂失效的主要原因。

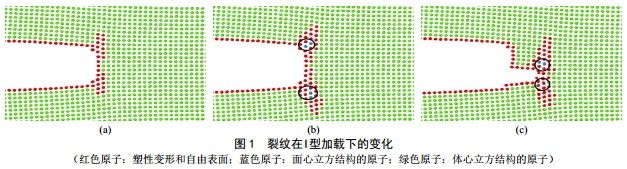

在無氫原子情況下,裂紋尖端優先通過塑性變形釋放能量(圖 1中紅色原子),并隨著應變能持續增加,能量卸載方式會由塑性變形轉為相變(圖 1中藍色原子為相變原子),而只有當應力強度達到1.45 MPa·m0.5時,相變、塑性變形無法釋放過剩的應變能,鈍化的裂紋尖端開始產生微觀裂紋,材料失效。

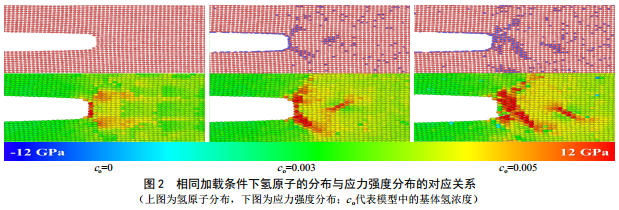

引入氫原子后,裂紋前端的應力增大,應力集中區域也在氫濃度增加后由裂紋兩端擴展至整個裂紋前端,這客觀上增加了整個裂紋前端微觀裂紋萌生的可能。圖 2為應力強度為1.34 MPa·m0.5時,裂紋前端氫原子濃度和應力的對應關系。

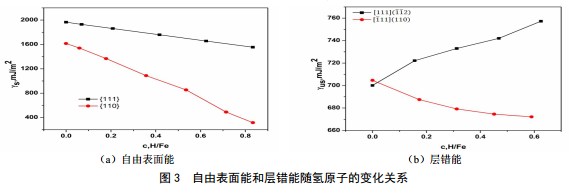

相變的發生主要依賴于溫度和內應力的變化,氫原子對其影響不大。斷裂的發生主要依賴于自由表面能,位錯發射主要依賴于層錯能,因此自由表面能和層錯能受到關注和研究(圖 3)。

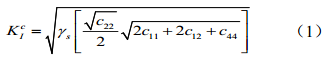

自由表面能和層錯能與斷裂和位錯發射所需應力強度的對應關系為:

和

其中KIc為斷裂所需應力強度, γs為自由表面能, cij為彈性模量; KIe是位錯發射所需的應力強度,G為剪切模量, ν為泊松比, θ和Φ是特定位置到裂紋尖端連線與斷裂面或斷裂面垂面的夾角。

研究可知,在不存在氫原子的情況下,鐵釋放應變能的順序為塑性變形、位錯,最后才是破壞性最強的斷裂,而隨著氫原子的濃度升高,應力只在納米區域內有較大集中,氫原子的引入對相變影響不明顯,斷裂卻被極大加強,最終當氫原子濃度達到一定數值時,斷裂變成卸載應變能的唯一方式,而這種情況是工程中最為危險的。

2 氫原子移動性的量化

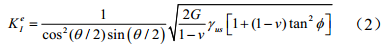

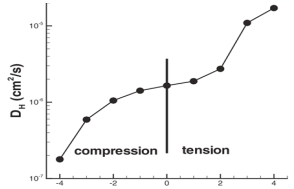

氫原子的擴散率D與應力和溫度相關。氫原子移動性和應力以及溫度的關系,以及氫原子濃度和溫度的關系如圖 4所示。

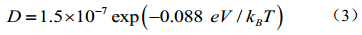

由圖 4可知,拉應力情況下氫原子移動快,溫度越高,氫原子擴散率越大,并且基體內的氫濃度越高。因此,氫原子擴散系數D可以擬合為:

3 裂紋擴展模型

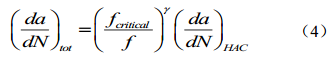

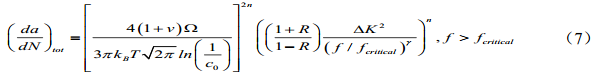

在應力腐蝕條件下,當加載頻率低于特定值時,裂紋生長速率保持恒定,該加載頻率被稱作加載頻率門檻值ƒcritical[17]。上述研究表明氫分布依賴于靜水壓力,氫原子運動速度取決于應力強度[12]。因此,ƒcritical應當與氫擴散相關,并且取決于斷裂機理和靜水壓力。綜上,基于氫擴散的裂紋擴展模型可以改寫為:

其中(da/dN) HAC是由于氫的輔助作用引起的裂紋擴展速率。這個速率綜合了HEDE理論和Lynch理論,其中前者預期H在裂紋前端方向的積累減少了自由表面能,從而引起裂紋擴展;后者則考慮到由于H聚集,引起裂紋前端一些小缺陷到裂紋的聚結。隨著氫原子在塑性區飽和,兩種機制將提高裂紋擴展速率,使之達到最大值。由于這兩種機理都與氫擴散有關,所以總斷裂速率與基于HEDE機理的斷裂速率有一定的冪律關系。因此,理論斷裂速率模型主要是根據HEDE機制。

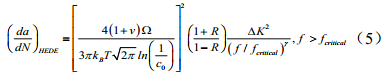

裂紋尖端的氫濃度與靜水壓應力分布有關,氫原子在裂紋尖端聚集,當H/Fe原子比達到1時,自由表面形成并且裂紋擴展。基于以上假設,與氫擴散速率相關的裂紋擴展速率可以估算為:

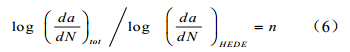

而裂紋生長實際速率與 HEDE的關系如公式(6)所示:

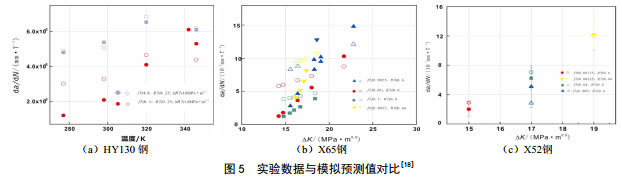

其中n是與材料相關的常數,尤其受到材料屈服強度的影響,在平面應變條件下,塑性區的大小反比于屈服強度 ,高強度的鋼,由于塑性區小,塑性變形產生的缺陷對氫原子的囚禁作用不明顯,氫擴散相關的裂紋擴展速率更多的依賴于HEDE機制,因此強度越高的鋼, n 的數值越接近于 1 。 此 觀 點 , 可 在 圖 5 中 被 印 證 , H Y 1 3 0 鋼(σys=932 MPa)不同溫度下的裂紋生長速率值,在 n 值為0.98時和預測值(空心點)較為吻合,而X65(σys=448 MPa)鋼材在n值為0.95時數據擬合較好,X52鋼材(σys=382 MPa) n值為0.88時數據都擬合較好。因此總裂紋擴展速率可以公式(7)表示。

,高強度的鋼,由于塑性區小,塑性變形產生的缺陷對氫原子的囚禁作用不明顯,氫擴散相關的裂紋擴展速率更多的依賴于HEDE機制,因此強度越高的鋼, n 的數值越接近于 1 。 此 觀 點 , 可 在 圖 5 中 被 印 證 , H Y 1 3 0 鋼(σys=932 MPa)不同溫度下的裂紋生長速率值,在 n 值為0.98時和預測值(空心點)較為吻合,而X65(σys=448 MPa)鋼材在n值為0.95時數據擬合較好,X52鋼材(σys=382 MPa) n值為0.88時數據都擬合較好。因此總裂紋擴展速率可以公式(7)表示。

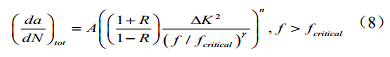

將新的模型簡化為基于Paris定律的形式:

其中A和n是常數,并且A是正比于1/T和ln (1/c0)的環境因子,其中c o與pH相關; n值可以通過實驗擬合,為不同鋼材的特征參數; 是加載條件的組合因子。

是加載條件的組合因子。

4 模型應用

4.1 判斷管道運行狀態是否安全

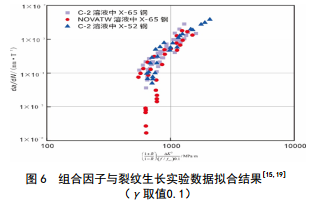

圖 6所示為C-2和NOVATW溶液中X65鋼中裂紋生長速率以及C-2溶液中X52鋼中裂紋生長速率與加載組合因子的關系, 其中γ取值為 0.1 時所有數據擬合結果較好。擬合的組合因子在X軸上存在一個門檻值500 MPa·m0.5,低于這個門檻值時,裂紋不會生長,呈現惰性;在500到1 000 MPa·m0.5 則為緩慢增長階段,屬于裂紋增長的激活區;高于1 000 MPa·m0.5為裂紋快速增長階段。組合因子的這些門檻值可以直接用來預測微觀裂紋所處的狀態,方便判斷管道所處的狀態和管道的維護。

4.2 管道剩余壽命預測

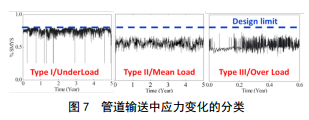

圖 7中展示了加載管道應力變化的分類,主要可以歸類為欠載、均載和過載。其中欠載譜圖最為危險,因此將以欠載譜圖為例,將模型應用于管道壽命預測。

圖 8中展示了隨機生成的欠載譜圖,和計算剩余壽命前需要收集的數據。從譜圖中可以得到加載的應力強度變化和加載頻率等信息。初始輸入的數據為環境溫度(實測)、基體氫濃度(滲氫電流密度實驗)、材料的脆性參數(計算擬合,屈服強度越高越接近1)、裂紋的原始長度(管道內檢測)、材料屈服強度、管壁厚度(實測)。基于以上現場數據和管道內應力變化,預測管道中裂紋長度。

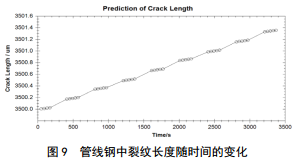

管道中的裂紋長度預測值如圖 9所示,裂紋長度預測值與管道壁厚的比值達到或者接近于三分之一, 則認為管道接近失效斷裂。管道斷裂裂紋長度的門檻值,取決于管道原始厚度、管材、運行溫度等因素,每種管材都需要通過實驗確定其斷裂門檻值,用于計算剩余壽命。

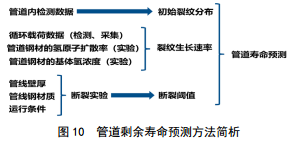

圖 10簡要概述了管道壽命預測的步驟,首先通過內檢測,獲取管道初始裂紋狀態;通過站場傳感器收集管道內的應力變化情況;通過實驗和模擬得到氫原子擴散和濃度的基本參數;通過斷裂實驗測得管道失效的閾值;結合軟件計算出的裂紋生長速度和裂紋長度變化,計算管道剩余壽命,每次內檢測結束后,及時收集數據,與模型之前的預測結果進行比較,反復驗證,通過機器學習的方法,可以使預測準確性不斷提高。

5 結論

(1)探索了一種基于氫致開裂機理并結合管道應力狀態預測管道剩余壽命的方法。

(2)通過分子動力學模擬方法,探明了氫致開裂機理為氫原子減少自由表面能,并對層錯能和相變能影響不顯著,最終導致斷裂成為應變能卸載的唯一形式。

(3)循環載荷在氫致開裂中有聚集氫原子到裂紋尖端的作用,形成富氫區后,裂紋實現快速增長。

(4)滲氫實驗的結果顯示,氫原子的移動性和管材基體中的氫濃度隨溫度升高而升高。氫原子移動性也得以量化。

(5)通過調整 n 這一表征材料物性的因子,新的模型能夠準確預測不同管線鋼中的裂紋生長速率。

(6)模型中關于加載的聯合因子項,能夠把裂紋擴展分為惰性區(500 MPa·m 0.5以下)、激活區(500~ 1 000 M Pa·m 0.5)和快速增長區(1 000 MPa·m0.5以上)三個部分,能快速判斷微觀裂紋狀態,方便管道維護。

(7)新模型為傳統模型提供了理論依據,并且成功將環境因素如溫度和pH引入管道壽命預測,不僅模型本身應用性強,也可以增強傳統模型的應用范圍。

參考文獻:

[1] S. Gahr, M.L. Grossbeck, H.K. Birnbaum, Hydrogenembrittlement of Nb I-Macroscopic behavior

atlow temperatures, Acta Metall. 25 (1977) 125–134.doi:10.1016/0001-6160(77)90116-X.

[2] A.R. Troiano, The role of hydrogen and otherinterstitials in the mechanical behavior of metals,Trans. ASM. 52 (1960) 54–80.

[3] D. Tromans, On surface energy and the hydrogenembrittlement of iron and steels, Acta Metall.Mater. 42 (1994) 2043–2049. doi:10.1016/0956-7151(94)90029-9.

[4] S. Wang, M.L. Martin, P. Sofronis, S. Ohnuki, N.Hashimoto, I.M. Robertson, Hydrogen-inducedintergranular

failure of iron, Acta Mater. 69 (2014)275–282. doi:10.1016/j.actamat.2014.01.060.

[5] H.K. Birnbaum, P. Sofronis, Hydrogen-enhancedlocalized plasticity—a mechanism for hydrogenrelated

fracture, Mater. Sci. Eng. A. 176 (1994)191–202. doi:10.1016/0921-5093(94)90975-X.

[6] S.P. Lynch, Hydrogen embrittlement and liquidmetal embrittlement in nickel single crystals, Scr.Metall. 13 (1979) 1051–1056. doi:10.1016/0036-9748(79)90202-3.

[7] R.A. Oriani, P.H. Josephic, Equilibrium aspectsof hydrogen-induced cracking of steels, ActaMetall. 22 (1974) 1065–1074. doi:10.1016/0001-6160(74)90061-3.

[8] H. Feng, Q. Chi, L. Ji, H. Li, K. Yang, Research andDevelopment of Hydrogen Embrittlement of PipelineSteel, Corros. Sci. Prot. Technol.

29 (2017) 319–321.doi:10.11903/1002.6495.2016.154.

[9] I.M. Robertson, P. Sofronis, A. Nagao, M.L. Martin,S. Wang, D.W. Gross, K.E. Nygren, HydrogenEmbrittlement Understood, Metall. Mater. Trans.

B.46(2015) 1085–1103. doi:10.1007/s11663-015-0325-y.

[10] E. Hayward, C.-C. Fu, Interplay between hydrogenand vacancies in α-Fe, Phys. Rev. B.

87 (2013)174103. doi:10.1103/PhysRevB.87.174103.

[11] X. Xing, W. Chen, H. Zhang, Atomistic study ofhydrogen embrittlement during cyclic loading:Quantitative model of hydrogen accumulation effects,

Int. J. Hydrogen Energy. 42 (2017) 4571–4578.doi:10.1016/j.ijhydene.2016.12.127.

[12] J. Song, W. a. Curtin, A nanoscale mechanismof hydrogen embrittlement in metals, ActaMater. 221 (2011) 1557–1569.

doi:10.1016/j.actamat.2010.11.019.

[13] W. Chen, R. Kania, R. Worthingham, G. Van Boven,Transgranular crack growth in the pipeline steelsexposed to near-neutral pH soil aqueous solutions:The role of hydrogen, Acta Mater. 57 (2009) 6200–6214. doi:10.1016/j.actamat.2009.08.047.

[14] M. Yu, W. Chen, R. Kania, G. Van Boven, J.Been, Depressurization-Induced Crack GrowthEnhancement

for Pipeline Steels Exposed to NearNeutral pH Environments, IPC2014. (2014) 1–10.

[15] W. Chen, R.L. Sutherby, Crack Growth Behavior ofPipeline Steel in Near-Neutral pH Soil Environments,

Metall. Mater. Trans. A. 38 (2007) 1260–1268.doi:10.1007/s11661-007-9184-8.

[16] S. Wang, W. Chen, F. King, T. Jack, R. Fessler,Precyclic-loading-induced stress corrosioncracking of pipeline steels in a near-neutral-pH soilenvironment, Corrosion. (2002) 526–534. http://www.corrosionjournal.org/doi/abs/10.5006/1.3277644(accessed February 11, 2016).

[17] M. Yu, X. Xing, H. Zhang, J. Zhao, R. Eadie, W.Chen, J. Been, G. Van Boven, R. Kania, Corrosionfatigue crack growth behavior of pipeline

steel underunderload-type variable amplitude loading schemes,Acta Mater. 96 (2015) 159–169. doi:10.1016/j.actamat.2015.05.049.

[18] J.P. Thomas, R.P. Wei, Corrosion fatigue crackgrowth of steels in aqueous solutions I: Experimentalresults and modeling the effects

of frequency andtemperature, Mater. Sci. Eng. A. 159 (1992) 205–221. doi:10.1016/0921-5093(92)90291-8.

[19] R. Kania, R. Worthingham, Frequency dependenceof fatigue and corrosion fatigue crack growth rate, in:IPC2010, 2010.

基金項目:中國博士后基金(2017M622316);青島市博士后基金應用項目(BY20170214);中國石油大學(華東)自主創新項目(18CX02175A);山東省博士基金(ZR2019BEE006)。

作者:李自力,中國石油大學(華東)教授,博士生導師。國家安全生產專家組成員。主要從事油氣儲運安全、腐蝕與防護技術等研究與教學工作。

2019年第4期(總第47期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號