小直徑薄壁管對(duì)接6G位置手工鎢極氬弧焊操作方法

來源:《管道保護(hù)》雜志 作者:陳學(xué)武 時(shí)間:2020-11-18 閱讀:

陳學(xué)武

國(guó)家管網(wǎng)集團(tuán)西部管道新疆輸油氣分公司

摘 要:小直徑薄壁管對(duì)接6G位置手工鎢極氬弧焊操作難度大,容易產(chǎn)生焊接缺陷。分析了焊接缺陷產(chǎn)生原因,詳細(xì)介紹了焊接操作方法,提出了注意事項(xiàng)。

關(guān)鍵詞:小直徑;薄壁管; 6G位置;鎢極氬弧焊;焊接

6G位置是管對(duì)接斜45°固定焊接位置,是各種焊接操作中最難焊的空間位置。小直徑薄壁管對(duì)接6G位置手工鎢極氬弧焊包括立、仰、平三個(gè)位置,且熔池處于上下、左右不對(duì)稱,操作難度大,如操作不當(dāng)容易造成背面凹陷、未熔合、正面產(chǎn)生焊瘤或余高低差過大、咬邊等缺陷。故一般情況下要求操作者要熟練掌握小管水平固定及垂直固定位置焊接后,才能逐漸向該項(xiàng)目過渡,此外由于試件所處位置不便觀察等原因,焊工在進(jìn)行右半周時(shí)鐘施焊時(shí)最好采用左手持槍,這無疑對(duì)許多焊工來說是個(gè)挑戰(zhàn)。該焊接技術(shù)是高級(jí)工、技師晉級(jí)以及各類比賽的常規(guī)項(xiàng)目,建議焊工根據(jù)實(shí)際工作及比賽要求進(jìn)行實(shí)質(zhì)性訓(xùn)練,對(duì)于焊工操控電弧及對(duì)熔池的控制有很大幫助。筆者主要介紹小直徑薄壁管對(duì)接6G位置焊接的操作方法,并提出了注意事項(xiàng)。

1 焊接要點(diǎn)

焊接過程中,熔池及焊絲端部易氧化,在操作中要特別注意保護(hù)。由于管壁薄,而且6G位置焊接介于水平固定與垂直固定之間,有相同之處,也有不同之處。 45°管體焊接分為兩個(gè)半圈進(jìn)行,每半圈都包含斜仰、斜立、斜平三種焊接位置。斜立位置容易出現(xiàn)焊瘤,斜仰位置容易出現(xiàn)未焊透和內(nèi)凹,操作難度較大。

2 焊接工藝指導(dǎo)書

小直徑薄壁管對(duì)接6G位置手工鎢極氬弧焊焊接工藝指導(dǎo)書見表 1。

3 焊接缺陷產(chǎn)生原因

(1)背面焊瘤 。焊接電流、根部間隙和熔孔過大;焊接電弧在上坡口位置局部停留時(shí)間過長(zhǎng),均易產(chǎn)生焊瘤。

(2)氣孔。①氣路有泄漏,氬氣流量過大或過小,不符合工藝規(guī)范所要求的流量;②鎢極伸出長(zhǎng)度過長(zhǎng),噴嘴直徑過小;③施焊處周圍有強(qiáng)空氣氣流流動(dòng),影響了電弧穩(wěn)定燃燒和氬氣的保護(hù)作用;④施焊過程中,焊槍運(yùn)作不規(guī)范,電弧忽長(zhǎng)忽短或焊槍角度不正確等。

(3)夾鎢。鎢極長(zhǎng)度伸出量過大,焊槍操作不 穩(wěn)定,鎢極與焊絲或鎢極與熔池相碰后,焊工又未能立即終止焊接,不及時(shí)清理鎢粒,從而造成夾鎢。

(4)咬邊。焊接時(shí),焊槍移動(dòng)不平穩(wěn),電弧過長(zhǎng);焊槍作鋸齒形擺動(dòng)時(shí),坡口面上側(cè)停留時(shí)間短而且未能保證供給一定的送絲量。

(5) 弧坑裂紋。收弧時(shí),熔池體積較大、溫度高,冷卻速度快,保護(hù)差。

(6)內(nèi)凹。裝配間隙較小,施焊過程中焊槍擺動(dòng)幅度過大,致使電弧熱量不能集中于根部,產(chǎn)生了背面焊縫低于試件內(nèi)表面的凹陷。

(7)未熔合。蓋面時(shí),焊槍橫向擺動(dòng)到坡口邊緣時(shí),未作必要的停留,以及節(jié)點(diǎn)的間距過大等。

4 焊接操作方法

4.1 裝配

定位焊縫一處,分布在管圓周11點(diǎn)鐘或1點(diǎn)鐘方向,長(zhǎng)度<15 mm,間隙3.0~3.5 mm。必須按工藝要求焊接定位焊縫, 6點(diǎn)鐘、 12點(diǎn)鐘方向不允許有定位焊,保證質(zhì)量、兩端修磨(圖 1)。

氣體用99.99%純氬。試件在裝配與定位焊時(shí),所使用的焊絲應(yīng)和正式焊接所用的焊絲相同,焊絲表面應(yīng)干凈無銹蝕。因該試件要求單面焊雙面成形,故定位焊縫必須焊透;焊縫不能太厚,以免焊接到焊縫接頭處時(shí),根部熔合不好而產(chǎn)生焊接缺陷。如果碰到這種情況,應(yīng)將定位焊縫磨低一點(diǎn),兩端磨成斜坡狀,以便焊接至定位焊縫處接頭時(shí),使其良好過渡,保證焊透。

定位焊縫是正式焊縫的一部分,必須焊牢,不允許有缺陷,如果定位焊縫上發(fā)現(xiàn)裂紋、氣孔等焊接缺陷,應(yīng)該將該段定位焊縫打磨掉,在此處重新焊接定位焊縫,不允許用重熔的方法修補(bǔ)。

焊接過程中,不能破壞坡口棱邊,裝配定位焊后,檢查管體坡口對(duì)接邊緣是否對(duì)齊,錯(cuò)邊量應(yīng)不大于0.5 mm。

試件固定于斜45°位置。若將試件橫截面看成時(shí)鐘表面,則1點(diǎn)鐘方向?yàn)槎ㄎ缓缚p位置。

4.2 打底焊

(1)引弧在5點(diǎn)鐘位置處。鎢極端部離開坡口面約1~2 mm,利用高頻高壓裝置引燃電弧。

(2)采用連續(xù)送絲法。焊絲送進(jìn)的位置位于熔池前方端部,送絲均勻,量適中,動(dòng)作連貫。在整個(gè)施焊過程中,焊絲端部不得抽離保護(hù)區(qū),以避免氧化,影響質(zhì)量。

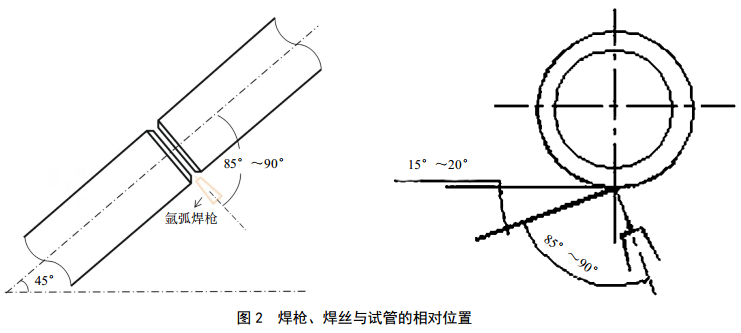

(3)焊槍、焊絲與試管的相對(duì)位置。鎢極與管體兩側(cè)分別成85°~90°;焊絲與管體切線方向成15°~20°,與鎢極成85°~90°,如圖 2所示。

(4)操作要點(diǎn)。打底焊電流90~125 A,連續(xù)送絲,從5點(diǎn)鐘位置到定位焊縫1點(diǎn)鐘位置一氣呵成,使反面成型飽滿、美觀;焊接時(shí)速度應(yīng)稍快,可使工件升溫速度慢、熱影響區(qū)小,熔池及周圍的氧化程度明顯比小電流慢速焊低。引弧后,控制弧長(zhǎng)2~3 mm,焊槍暫留在引弧處不動(dòng),待鈍邊處熔化并形成明亮清晰的熔池后,開始填絲。仰焊段送絲時(shí),伴有輕微往根部“推”的動(dòng)作,使內(nèi)成形飽滿。施焊中,焊槍勻速向上移動(dòng),同時(shí)作坡口根部窄幅鋸齒形橫向擺動(dòng)。為防止斜立焊及斜平焊位置焊縫背面下塌,操作時(shí)應(yīng)在坡口內(nèi)逐漸抬高焊絲端部的距離,電弧也適當(dāng)提高,一般控制在3~4 mm電弧長(zhǎng)度。焊至定位焊縫5~10 mm處收弧,然后轉(zhuǎn)至另一側(cè),以相同的方法完成后半圈打底焊縫,在12點(diǎn)鐘位置填滿弧坑收弧。需要強(qiáng)調(diào)的是,斜仰焊及斜仰爬坡位置焊接時(shí),只要利于觀察熔池,應(yīng)盡量壓低電弧、保證根部熔透及背面飽滿,打底層應(yīng)較薄,厚度1.5~2.0 mm。

(5)接頭方法。①若施焊過程中斷,應(yīng)先將接頭處修磨成斜坡狀,重新引弧的位置在斜坡后3~6 mm處,電弧移至斜坡內(nèi),待焊至斜坡頭部出現(xiàn)熔孔后,即轉(zhuǎn)入正常焊接,從而保證接頭部位熔合良好;②當(dāng)焊至斜平焊位置(12點(diǎn)鐘方向)時(shí),應(yīng)特別注意控制熔池溫度,避免背面出現(xiàn)焊瘤。焊至定位焊縫斜坡處接頭時(shí),電弧在接頭處應(yīng)稍作停留,使熔池與定位焊縫頭部完全熔合直至通過斜坡。

(6)收弧。為避免出現(xiàn)弧坑裂紋及縮孔,收弧時(shí),利用電流衰減功能,熔池溫度逐漸降低,熔深逐漸減小,電弧熄滅后,延遲對(duì)弧坑的氬氣保護(hù),避免氧化。左半圈焊妥后,將仰焊處的焊縫頭部修磨成斜坡狀,右半圈施焊時(shí)的引弧位置在左半圈焊道起點(diǎn)的斜坡后3~5 mm,焊接電弧移至斜坡內(nèi)時(shí)稍作停留,待焊至斜坡出現(xiàn)熔孔后,再進(jìn)行正常的焊接,焊接方式同左半圈,按逆時(shí)針方向焊至12點(diǎn)鐘位置收弧,與左半圈重復(fù)4~5 mm。

4.3 填充層的焊接

填充前應(yīng)仔細(xì)清理(利用鋸條、鋼絲刷等工具)焊縫及其周圍的非金屬雜質(zhì),操作步驟相同于 打底焊,操作時(shí)焊槍稍做橫向擺動(dòng),可采用鋸齒型運(yùn)條法,焊槍擺動(dòng)幅度稍大,保證坡口兩側(cè)完全熔合。采用連續(xù)送絲,送進(jìn)時(shí)要有規(guī)律,不能時(shí)快、時(shí)慢,盡量靠近上坡口位置送絲,保證焊縫成型平坦、美觀。填充金屬應(yīng)低于母材1 mm左右,且不能熔化坡口棱邊,以免蓋面施焊時(shí)失去基準(zhǔn)。

4.4 蓋面層的焊接

(1)清理填充層表面,控制層間溫度。

(2)蓋面層接頭與打底層錯(cuò)開。左半圈先焊,起點(diǎn)在5點(diǎn)半鐘位置。

(3)焊絲、鎢極與試件的相對(duì)位置與打底層基本相同。

(4)操作要點(diǎn):采用連續(xù)送絲,焊槍作橫向鋸齒形擺動(dòng),保證棱邊熔化0.5~1.0 mm,焊縫余高控制在0.5~1.0 mm為宜。

(5)接頭方法。出現(xiàn)接頭時(shí)應(yīng)在弧坑后約5 mm處引弧,焊槍橫向擺動(dòng)并移至弧坑處,開始時(shí)稍加焊絲,使接頭處平整,之后轉(zhuǎn)入正常焊接。

5 焊后檢驗(yàn)及注意事項(xiàng)

采用外觀檢驗(yàn)和力學(xué)性能試驗(yàn)檢驗(yàn)焊后效果。為得到質(zhì)量?jī)?yōu)良的焊接接頭,還應(yīng)注意以下事項(xiàng)。

(1)正確使用焊接參數(shù)。

(2)注意觀察,控制好熔池的大小、溫度和形狀。

(3)適當(dāng)調(diào)整焊槍角度、電弧長(zhǎng)度。

(4)掌握好運(yùn)槍步法,擺動(dòng)幅度和坡口兩邊的停留時(shí)間。手、眼協(xié)調(diào)配合。

作者簡(jiǎn)介:陳學(xué)武,助理工程師, 1985年生,西部管道新疆輸油氣分公司鄯善維搶修中心焊工,主要從事輸油氣管道維搶修工作。聯(lián)系方式: 18209656864, 584888447@qq.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)