定向鉆深埋管道精確探測及驗證研究

來源:《管道保護》雜志 作者:徐澎錚 時間:2020-11-17 閱讀:

徐澎錚

國家管網集團華東分公司

摘 要:甬臺溫成品油長輸管道溫州段由于沿海淤泥地質條件開挖敷設困難,采取非開挖定向鉆形式穿越。如何對此類深埋管道進行精確探測及驗證是工作難點。結合實際案例,詳細介紹了磁梯度探測方法、管道可視化視頻驗證以及探測孔鉆孔過程對管道本體及防腐層的影響,為同類探測工程提供技術參考。

關鍵詞:深埋管道;磁梯度探測;可視化驗證;探測孔;驗證孔

甬臺溫成品油長輸管道出于安全和長遠規劃考慮,管道所經路由多數選擇在偏遠區域,根據沿海淤泥層地質條件,采取定向鉆拖拉管形式深埋管道,在節省大量投資的同時, 也保證了施工工期。

隨著經濟發展,管道敷設的沿海區域第三方施工作業活動日益劇增。為有效保障管道安全運營和地方工程建設需求,需要對管段的位置及深度進行探測。筆者以深埋管道精確探測為切入點,對采取磁梯度技術的管道探測、管道可視化視頻驗證及探測孔鉆探過程對管道本體及防腐層的影響等進行了相關研究。

1 磁梯度探測方法

1.1 磁梯度測量原理

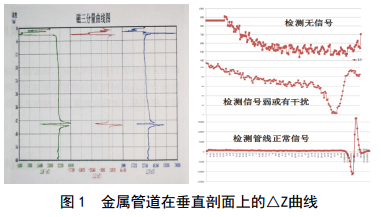

磁梯度測量(又稱磁三分量測量)以地下各種介質具有不同的磁性差異為物理基礎,采用專用儀器設備測定地面以下(鉆孔周邊一定范圍)一定深度內磁場強度變化情況,獲得磁三分量曲線,經過對實測數據和曲線進行分析研究,得出深埋金屬管道在垂直剖面上的△Z 梯度值變化曲線(圖 1)。從圖中可以看出,在靠近深埋金屬管道的鉆孔內, Za 梯度值隨深度變化很明顯,在接近深埋金屬管道位置時,△Z 梯度值變化非常劇烈,梯度值曲線呈“S”形。在稍微遠離深埋金屬管道位置后,△Z梯度值的變化幅度相應減小,當探測鉆孔與金屬管道的水平距離大于1.0 m時,梯度值幾乎不變化。一般來說,當△Z為“S”型曲線,金屬管道的中心位置位于△Z梯度值的最大值與最小值之間;當△Z 為“C”型曲線,△Z 曲線的極小值位置判斷為金屬管道的中心位置。在實際工程中,已成孔的探測孔將磁梯度儀下放到鉆孔內,自下而上探測金屬管道在鉆孔深度內的△Z 梯度值,并將數據繪制成曲線,根據△Z 梯度值曲線變化來判定深埋管線的平面位置和埋深。

1.2 探測孔成孔

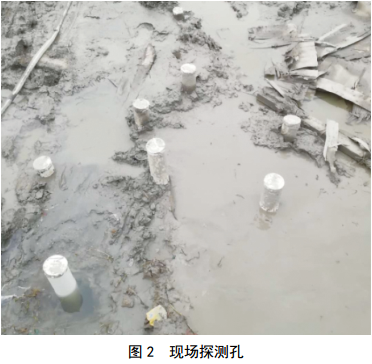

對所需探測深埋管道進行現場踏勘,使用電磁感 應法(DM 管道檢測儀)初步探明深埋管道大致位置及深度。在距離深埋管道中心一側3 m到1 m處選取多個點位,由遠及近進行探測孔鉆孔施工,設計孔深取電磁感應法初步測量深度的2倍(圖 2)。

先在遠端探測孔使用磁梯度方法測量,在獲取管道埋深及位置的磁感應測量數據后,結合電磁感應法初探數據,調整其余開孔點位,逐漸靠近管道進行鉆孔探測,直至最終獲得深埋管道埋深及位置。之后對探測結果進行測斜操作,取得鉆孔斜率,以斜率參數糾正測量數據偏差,從而確定管道真實位置。

2 探測結果驗證

考慮到磁梯度方法為間接測量手段,地底復雜狀態及地下其他金屬物質對探測造成干擾,可能導致數據偏差,需要對探測結果進行驗證。

2.1 可視化驗證

2.1.1 驗證方法

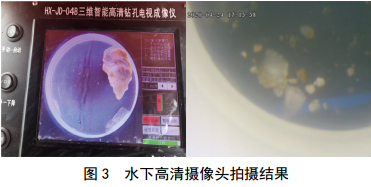

首先結合管道埋深及位置,在被測管道正上方鉆孔,直至驗證孔與深埋管道觸碰。其次,利用高壓水管對驗證孔沖水清洗,沖洗和置換孔內殘留泥漿,確保孔內水質清晰。最后用水下高清攝像頭對目標深埋管道進行可視化驗證(圖 3),實現“見管”,進一步確定管道位置。

2.1.2 存在問題

可視化視頻顯示的深埋管道,不排除是其他地下深埋管道的可能性。

2.1.3 解決方法

(1)探測前期對周邊管道進行完整調查,如果有其他深埋管線需提前從其業主獲取其位置及埋深,調整施工作業點,確保在精探作業范圍內只存目標深埋管道。

(2)多方數據驗證,對比磁梯度檢測結果與目標管道原施工竣工圖、管道內檢測等原始數據,確保與驗證孔觸碰管道為目標管道。

(3)今后長輸深埋管道建設期間,建議對管道防腐層進行著色處理,通過顏色區分不同類型管道,后期通過可視化驗證能準確判斷深埋管道類別。

2.1.4 驗證結果

目前,甬臺溫沿海成品油長輸管道溫州段共探測驗證24條定向鉆深埋管道,由于溫州段管道敷設路由只與浙江浙能天然氣管道并行,地下管道周邊環境清楚,無其他深埋管道干擾,管道可視化驗證成功率達100%。

2.2 其他驗證方法

采用分子共振法、地質雷達法、地震映像法、超聲波探測法等均可以對深埋管道探測數據進行驗證,應結合不同施工點的特性,采用合適的驗證方式。

3 成孔過程對管道本體及防腐層的影響

由于磁梯度探測孔和可視化驗證孔成孔作業可能損傷管道本體及防腐層,筆者分別用金剛鉆頭、復合金剛鉆頭、塑料鉆頭,以機械及人工兩種不同鉆孔形式,研究各類鉆頭對管道本體及防腐層的影響。

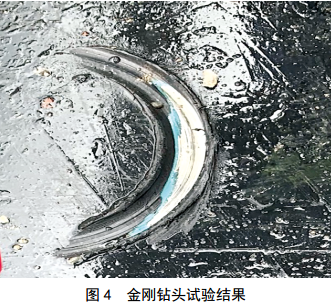

3.1 金剛鉆頭機械鉆孔

金剛鉆頭、 XY-1 型鉆機在管道上方分別以自重(60~70 kg)和液壓(3 t)兩種形式鉆孔。試驗結果:

(1)自重時,試驗30 s后對管道防腐層有損傷。

(2)液壓時,試驗90 s后對管道防腐層及環氧粉末層造成損壞,肉眼可見管道本體(圖 4)。

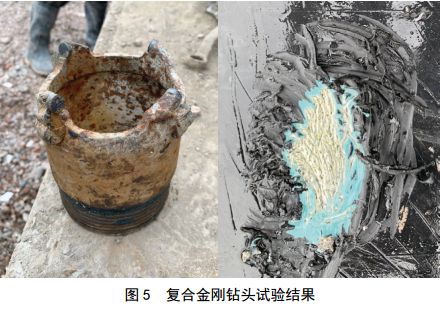

3.2 復合金剛鉆頭機械鉆孔

復合金剛鉆頭、 XY-1 型鉆機在管道上方以自重(60~70 kg)鉆孔。試驗結果:

自重情況下,試驗7 s后即損壞管道防腐層, 30 s 后肉眼可見管道本體,且對管體造成損傷(圖 5)。

3.3 塑料鉆頭機械鉆孔

塑 料 鉆 頭 、 X Y- 1 型 鉆 機 在 管 道 上 方 以 自 重(60~70 kg)和液壓(3 t)兩種形式鉆孔。試驗結果:

(1)自重時,試驗30 s后對管道防腐層有損傷。

(2)液壓時,試驗30 s后對管道防腐層造成損壞,未見環氧粉末層(圖 6)。

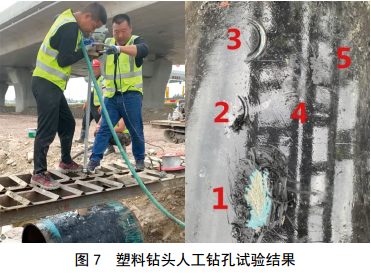

3.4 塑料鉆頭人工鉆孔

使用塑料鉆頭人工手持電機在管道上方鉆孔。試驗結果:

管道防腐層略有損傷,但在可控范圍內,如圖 7中4、 5兩處所示。

通過試驗發現,僅使用塑料鉆頭人工鉆孔過程,即使鉆頭觸及管道本體,對管道防腐層的影響在可控范圍內。因此,探測孔、驗證孔鉆孔初始可以采用金屬鉆頭進行地表破孔,在接觸原狀土層后立即停止,更換為塑料鉆頭人工鉆孔,才能保障深埋管道安全。

4 小結

采用磁梯度技術、可視化驗證方法是目前深埋管道探測主要且有效的方式。兩者有效結合,解決了部分區域深埋管線精準探測難題,具有一定的參考價值。

精確探測過程避免對管道本體損傷的關鍵是選擇合適的鉆頭類型和鉆孔施工方式。

作者簡介:徐澎錚, 1989年生,2012年7月畢業于浙江海洋學院東海科技學院油氣儲運工程專業,本科學歷,助理工程師。現從事甬臺溫成品油管道外管道管理工作。聯系方式:18267550537, a790150659@qq.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號