內壓載荷下X80管道裂紋應力分布規律研究

來源:《管道保護》雜志 作者:田野 劉劍 闕永彬 李坤 高濤 時間:2020-2-4 閱讀:

西部管道公司

摘要:為了研究內壓作用下管道裂紋應力場分布規律,以含有表面裂紋的X80管道為研究對象,對不同形狀、不同方向、不同內壓、不同尺寸的含裂紋管道進行仿真分析和實驗驗證。結果表明:裂紋尖端處應力遠大于裂紋中心應力。裂紋形狀對應力影響作用較小,隨著裂紋方向與管道軸向夾角增大,裂紋尖端應力先增大后減小,隨著管道內壓、裂紋深度、裂紋長度的增大,裂紋尖端處應力隨之線性增大。其中,裂紋長度對裂紋尖端應力的影響小于管道內壓和裂紋深度。

關鍵詞:內壓載荷;管道裂紋;應力分布

長輸管道在建設施工和運行過程中,由于管材制造缺陷、焊接缺陷、內外部載荷、應力集中及腐蝕缺陷等因素的影響,管道會產生裂紋并擴展[1-5]。裂紋是長輸管道最危險的一種缺陷,也是導致管道失效的主要原因。目前,管道裂紋主要通過內檢測和開挖后的無損檢測確定,其中,超聲裂紋內檢測對于長度25 mm以上,母材中深度1 mm以上或焊縫中深度2 mm以上的裂紋有較好的識別率;漏磁內檢測對開口0.25 mm以上的裂紋有一定的檢出率,但識別和量化[6]較為困難。無損檢測中磁粉、滲透、渦流和射線等檢測方法有較高的檢出識別率。裂紋的產生和擴展會造成管道局部應力集中,容易出現脆斷、疲勞破壞和腐蝕破壞等失效現象,嚴重影響長輸管道的使用性能和可靠性能。本文通過研究管道裂紋的應力場分布規律,分析裂紋形狀、方向及尺寸對裂紋尖端應力的影響,為管道裂紋的預防和管控提供參考。

1 管道裂紋應力分布模型

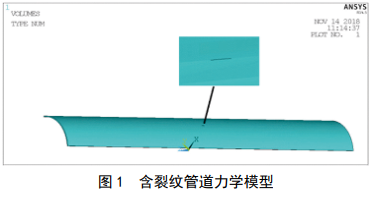

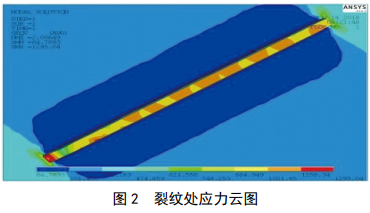

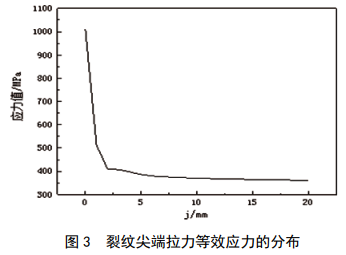

以含有表面裂紋的高強度管線鋼材X80管道為研究對象。在管道中心部位,模擬一個三維表面裂紋,裂紋長度40 mm、深度4 mm、寬度1 mm,采用ANSYS 軟件建立有限元模型。由于上述研究對象具有嚴格的對稱性,為了減少計算量,加快計算速度,取研究對象的四分之一作為分析模型。所建有限元模型如圖 1所示。仿真時,在模型兩側平面分別施加位移約束,即模型兩側位移為0,施加10 MPa內壓后對仿真結果進行應力云圖查看,裂紋處應力云圖如圖 2所示。從圖 2中可以看出應力的最大值出現在裂紋尖端,提取裂紋處及其附近應力值,如圖 3所示, j為距裂紋尖端的距離。可以看出,沿著裂紋方向,隨著距裂紋尖端的距離不斷增大,應力值越來越小。

2 不同參數對裂紋應力場的影響

2.1 裂紋形狀對應力場的影響

圖4 不同斷面形狀裂紋尖端應力分布

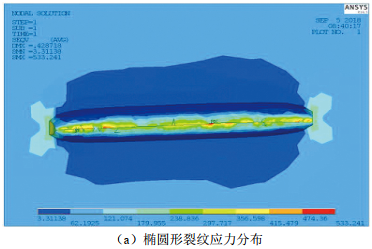

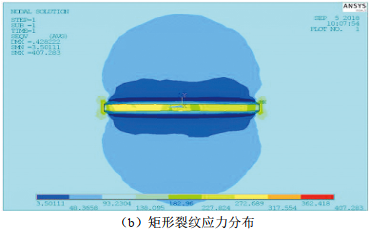

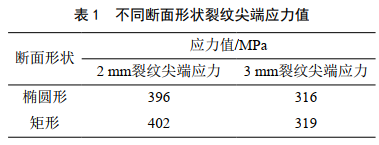

通過ANSYS分別建立橢圓形裂紋和矩形裂紋模型,裂紋尺寸為長30 mm、深3 mm、寬1 mm,施加3 MPa內壓,為增加長徑比,消除端部效應,管道長度設為5 000 mm。對不同斷面形狀裂紋進行仿真得到的應力云圖如圖 4所示。提取各仿真過程中的裂紋尖端應力值見表 1。

由表 1可知,當裂紋深度、長度、寬度一定時,不同形狀的裂紋尖端應力變化不大。

2.2 裂紋方向對應力場的影響

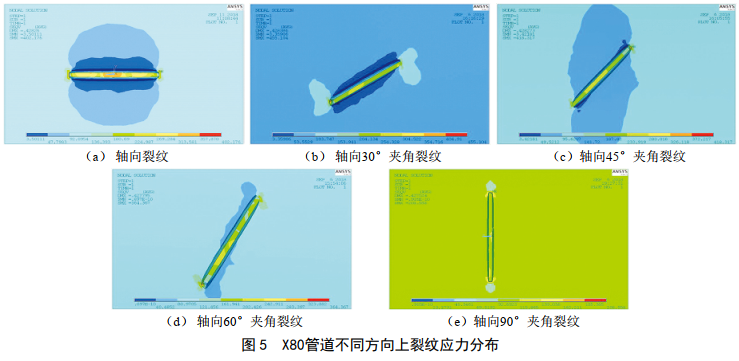

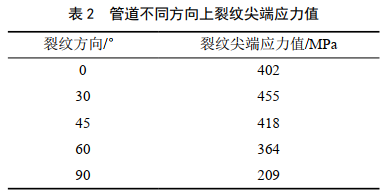

通過ANSYS建立含不同方向裂紋的X80管道應力場模型,管道長5 000 mm,裂紋深3 mm、長3 mm、寬1 mm,管道內壓3 MPa。當裂紋方向不同時,即裂紋與管道軸向方向夾角不斷增大時, X80管道裂紋應力分布如圖 5所示。提取各仿真過程中的裂紋尖端應力值見表 2。

由表 2可知,隨著裂紋方向與管道軸向方向夾角增大,裂紋尖端應力值先增大后減小。相同內壓下,同樣尺寸的周向裂紋尖端應力值遠小于軸向裂紋尖端應力值,約為軸向的一半。

2.3 管道內壓對應力場的影響

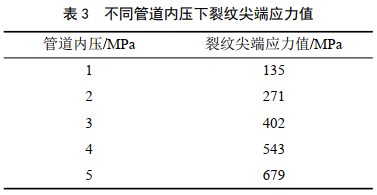

保持上述含裂紋X80管道應力場模型不變,改變內壓大小,內壓選值為1~5 MPa,間隔為1 MPa。采用線彈性方法進行仿真,仿真結果應力云圖與3 MPa類似,隨著內壓增大,等效應力分布趨勢一致。提取各仿真過程中的裂紋尖端應力值見表 3。

由表 3可知,隨著管道內壓增大,裂紋尖端應力值隨之線性增大。

2.4 裂紋尺寸對應力場的影響

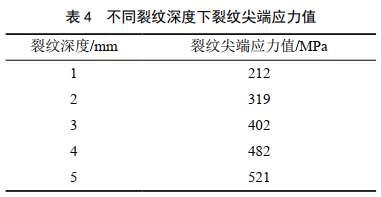

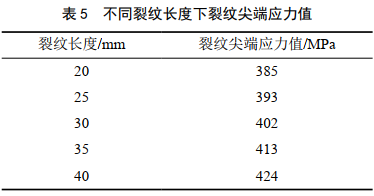

保持上述含裂紋X80管道應力場模型不變,依次改變裂紋深度和裂紋長度,裂紋深度選值為1~5 mm,間隔為1 mm;裂紋長度選值為20~40 mm,間隔為5 mm。采用線彈性方法進行仿真,隨著裂紋深度和裂紋長度增加,等效應力分布趨勢一致。提取各仿真過程中的裂紋尖端應力值見表 4和表 5。

由表 4和表 5可知,隨著裂紋深度的增加,管道裂紋尖端應力值隨之線性增大;隨著裂紋長度的增加,管道裂紋尖端應力值也隨之線性增大。但裂紋長度對裂紋尖端應力的影響小于管道內壓和裂紋深度。

3 實驗與結果分析

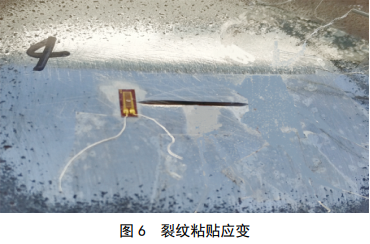

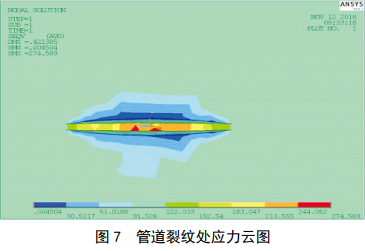

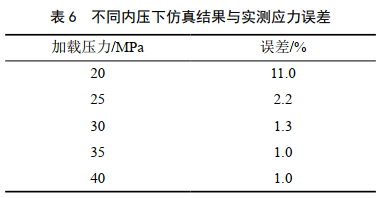

為 驗 證 仿 真 結 果 的 準 確 性 , 選 取 某 X 8 0 、18.4 mm壁厚的管道上預制長30 mm、寬1.5 mm、深2 mm的矩形槽裂紋,實際加工裂紋中間深、兩邊淺。利用ANSYS建立管道模型,并在管道表面中心處建立同形狀裂紋,仿真數據完全按照真實實驗的管道尺寸及裂紋尺寸設置,如圖 6和圖 7所示。采取貼應變片的方式測量,應變片貼在裂紋尖端部位。記錄0~ 3 MPa升壓過程中的應力換算值,每升壓0.5 MPa,保壓15 min,記錄一次數據。

由表 6可知,仿真數據與實驗數據相比誤差較小,說明仿真結果具有一定的準確性和適用性。

4 結論

(1)含裂紋的X80管道應力的最大值出現在裂紋尖端,并且裂紋尖端處應力遠大于裂紋中心。相同內壓、相同尺寸但形狀不同的裂紋應力分布云圖基本一致。

(2)隨著裂紋方向與管道軸向方向夾角增大,裂紋尖端應力值先增大后減小。相同內壓下,同樣尺寸的周向裂紋尖端應力值遠小于軸向裂紋尖端應力值,約為軸向的一半。

(3)隨著管道內壓、裂紋深度及裂紋長度增大,裂紋尖端應力值隨之線性增大。但裂紋長度對裂紋尖端應力的影響小于管道內壓和裂紋深度。

(4)真實實驗中,含裂紋的X80管道階梯保壓期間采集到的裂紋尖端應力值與仿真值誤差較小,仿真結果具有準確性和適用性。

參考文獻:

[1] 田野.在役管道焊縫缺陷檢測評價技術[J].油氣田地面工程, 2017, 36(09): 97-99.

[2] 羅寧,劉斌,何璐瑤,陳翠翠,高富超.基于弱磁法的管道裂紋內檢測技術探索[J].石油規劃設計,2019, 30(02): 11-15.

[3] 賈心怡,馬廷霞,劉維洋.波動載荷下X80管道軸向表面裂紋疲勞擴展研究[J].塑性工程學報,2018, 25(04): 262-268.

[4] 潘林鋒,孫振國.含裂紋的壓力管道的非概率可靠度研究[J].石油和化工設備, 2017, 0(06): 28-32.

[5] 牛江,梁瑞,鄭運虎.含裂紋的壓力管道疲勞壽命數值計算[J].甘肅科學學報, 2015, 27(06): 64-67+78.

[6] 田野,高濤,許光達,丁融.長輸管道漏磁內檢測缺陷識別量化技術研究[J].油氣田地面工程,2018, 37(10): 51-54+59.

作者:田野, 1987年生,工程師, 2009年畢業于華中科技大學,自動化專業,現主要從事管道完整性研究工作。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號