在役干線輸氣管道內檢測缺陷成因分析

來源:《管道保護》雜志 作者:譚春波;向敏;陳啟斌;陳帝文;王祎 時間:2020-7-21 閱讀:

譚春波 向敏 陳啟斌 陳帝文 王祎

廣東省天然氣管網有限公司

摘 要:以某在役干線輸氣管道為例,介紹了管道內檢測缺陷形成原因。在無法割管的情況下,通過宏觀分析、硬度測試及金相分析確定了管道缺陷部位存在違規焊補問題。結果表明,缺陷部位防腐層經歷補傷,管道外表面熔結環氧粉末涂層缺失,且管道外表面存在凹凸不平的現象;缺陷部位金屬硬度明顯低于管體母材非缺陷部位;缺陷部位金相組織顯示與母材有明顯區別,缺陷外表面歷經焊補操作。針對內檢測缺陷形成原因,提出了相應的治理建議。

關鍵詞:輸氣管道;內檢測;缺陷;焊補;硬度測試;金相分析

近年來,國內管道安全事故頻發,引起了各管道運營公司對管道本質安全的重視,管道內檢測技術得到全面推廣和應用[1]。在役天然氣管道隨服役時間增長,難免存在腐蝕減薄現象,特別是沒有內涂層的管道,當輸送天然氣中含酸性介質時,容易發生腐蝕,危害管道安全。

壓力管道安裝檢驗和定期檢驗中都需要采用無損檢測技術對管道本體損傷和焊縫缺陷進行檢測[2],由于無損檢測方法的原理、設備等帶來的局限性,難以從源頭上找到缺陷成因。王海濤等[2]通過割管取樣的方法對管道缺陷致因進行了分析,發現由補焊產生。由于在役干線輸氣管道采用停輸割管取樣的方法會造成較大成本損失,并不現實。在不割管情況下,通過宏觀分析、硬度測試和金相分析,研究了管道內檢測缺陷的形成原因,并提出針對性治理建議。

1 基本情況

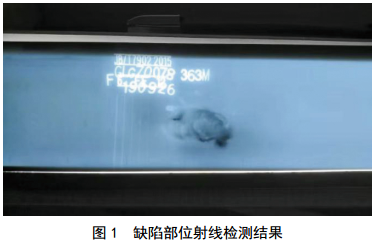

某干線輸氣管道長136 km,管徑914 mm,壁厚16 mm,設計壓力9.2 MPa, 2015年1月投產。在首輪內檢測中發現檢測里程39 048.81 m處,順氣流8:00方向,存在金屬損失39% wt的缺陷,剩余壁厚9.76 mm,管道缺陷嚴重。采用噴灑方式進行磁粉檢測未發現裂紋,超聲測厚實測的最大減薄為40.6%,射線檢測結果顯示為內部金屬損失,如圖 1所示。

2 現場檢驗與結果分析

2.1 宏觀分析

現場觀察,管道缺陷部位3PE防腐層存在補傷痕跡,將補傷片剝離后,管道缺陷部位外表面凹凸不平且外表面熔結環氧粉末涂層缺失,如圖 2所示。

根據上述結果,初步懷疑該處缺陷部位的管道外表面疑似歷經本體修復,有必要進一步表征管道缺陷部位與附近母材區域表面性能的差異。

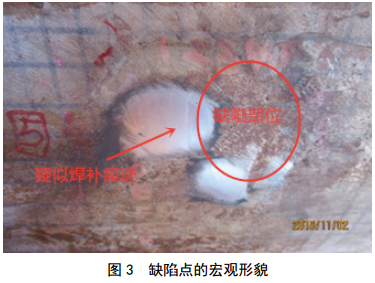

在缺陷對應位置選取2~3個區域進行輕微研磨、拋光,用硝酸乙醇進行腐蝕,進一步觀察宏觀形態。如圖 3所示,缺陷點表面色澤光亮,未見裂紋、腐蝕坑等缺陷,但管道表面存在明顯的分界線,疑似焊補痕跡。

焊補是對管道壁面局部反復加熱、熔融的過程,會引起焊補部位金相組織與性能的變化。為表征缺陷點疑似焊補部位與缺陷點附近其他部位金相組織與性能的差別,對內部缺陷對應部位的外表面進行現場硬度測試與金相組織檢驗。

2.2 硬度測試

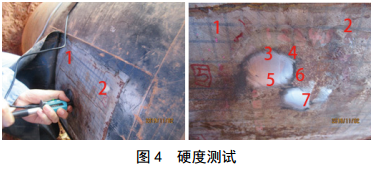

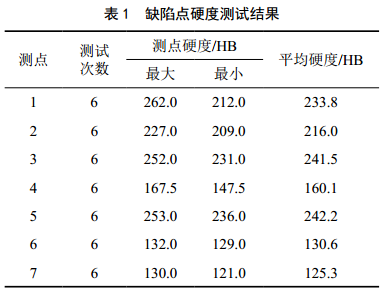

在管道外表面缺陷點疑似焊補部位和其余部位分別取樣,如圖 4所示。用Equotip-Piccolo2型便攜式里氏硬度計進行表面硬度測試[3],結果如表 1所示。

由表 1可知,遠離疑似焊補部位、焊縫左側母材部位的硬度相對較高,最高可達242.2 HB,而疑似焊補部位的硬度較低,最低僅有125.3 HB。說明疑似焊接部位的力學性能與母材部位管壁相比存在顯著差異。

2.3 金相分析

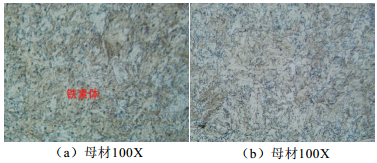

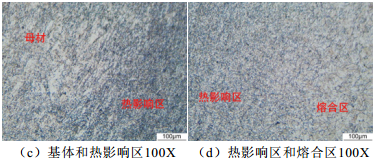

為表征缺陷點疑似焊補部位與缺陷點較遠部位管道母材組織的差別,在缺陷點疑似焊補部位和母材部位分別選點,根據金屬顯微組織檢驗方法[4],進行金相檢驗分析。金相檢測部位經輕微研磨、拋光、硝酸乙醇腐蝕后,用金相顯微鏡進行組織觀察,結果如圖 5所示。

圖 5 缺陷部位金相組織

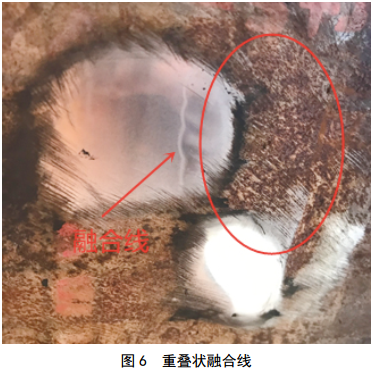

結果可知,管道母材的金相組織均為鐵素體,呈帶狀分布,晶粒細小,如圖 5(a)(b)所示;熱影響區靠近母材一側為重結晶區,晶粒相當細小,而靠近熔合區一側組織略微粗大,如圖5(c)所示;熔合區組織為針狀鐵素體,且晶粒比較細小。如圖 5 (d)所示。此外,缺陷點宏觀鏡面形貌存在明晰可辨的反復堆焊的重疊狀融合線,進一步表明缺陷外表面歷經焊補操作,如圖 6所示。

綜上所述,焊補組織未見嚴重過熱組織缺陷,也未見裂紋、疏松等焊接缺陷。焊補部位與母材部位金相組織存在顯著差別,與硬度檢驗結果中兩部位存在的差別存在對應關系。

2.4 缺陷成因分析

該處管道內檢測缺陷產生的原因是管道外表面焊補所致,具體表現為:該處管道本體缺陷點存在明顯的焊補痕跡,遠離焊接部位的母材區域硬度較大,焊補部位區域硬度較小,焊補部位組織與母材部位金相組織存在顯著差別,導致兩者硬度存在差別。

進一步分析,由于管道本體外表面歷經焊補,導致焊補部位與管道本體母材部位存在明顯力學性質差異,容易形成“大陰極小陽極”效應,導致焊補位置發生腐蝕。

3 結論與建議

在不割管、不影響管道正常運行的情況下,通過宏觀分析、硬度測試、金相組織分析確定內檢測缺陷部位存在焊補現象,但這一結論是基于高度懷疑管道缺陷部位歷經焊補行為而進行的驗證結果。為驗證結果的準確性,有必要進一步對管道割管取樣進行化學分析。管道違規焊補造成焊補位置容易發生腐蝕,嚴重危害管道運行安全,應杜絕此類事件發生,為此提出以下建議。

(1)嚴格管道采購、檢驗、安裝全過程質量控制和管道防腐層、本體保護,防止任何形式的管道損傷,強化管道安裝、監理人員的質量和安全意識。

(2)嚴格禁止以焊補的形式修補管道外表面損傷。

(3)加強管道安裝質量驗收環節各方責任落實,杜絕一切未經記錄的缺陷轉移到管道運營環節。

(4)安裝階段針對可能的管道本體損傷,完善管理制度的不符合項。

參考文獻:

[1] 王良軍,李強,梁菁嬿. 長輸管道內檢測數據比對國內外現狀及發展趨勢[J]. 油氣儲運, 2015,34(03): 233-236.

[2] 王海濤,李仕力,張智,等. 管道無損檢測缺陷致因分析案例的啟示[J]. 管道保護, 2020(1): 56-59.

[3] 高怡斐,董莉. GB/T 17394.1-2014,金屬材料里氏硬度試驗第1部分:試驗方法[S]. 中華人民共和國國家質量監督檢驗檢疫總局、中國國家標準化管理委員會, 2014: 16.

[4] 李繼康,趙曉麗,欒燕,等. GB/T 13298-2015,金屬顯微組織檢驗方法[S]. 中華人民共和國國家質量監督檢驗檢疫總局、中國國家標準化管理委員會, 2015: 8.

作者簡介:譚春波, 1982年生,工程師,現主要從事長輸天然氣管道生產運行和管道保護管理工作。

通訊作者:陳帝文,男, 1991年生,碩士研究生,現主要從事長輸天然氣管道完整性管理工作。聯系方式: 020-66816357/18320726009,chendw@gdngg.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號