天然氣管道無損檢測技術(shù)選用分析

來源:《管道保護》雜志 作者:馬強 時間:2020-9-17 閱讀:

馬強

中國石油天然氣管道工程有限公司上海分公司

摘 要:無損檢測是天然氣管道焊接質(zhì)量控制中非常重要的環(huán)節(jié)和措施。常規(guī)無損檢測包括射線檢測、超聲檢測、磁粉檢測、滲透檢測等。介紹了常用無損檢測技術(shù)原理及選用原則,列舉了國內(nèi)外管道工程無損檢測技術(shù)應用現(xiàn)狀,指出無損檢測技術(shù)未來發(fā)展趨勢。

關(guān)鍵詞:天然氣管道;焊縫質(zhì)量;無損檢測

天然氣管道焊接質(zhì)量問題主要有應力腐蝕裂紋以及疲勞裂紋、氣孔、未熔合、未焊透等缺陷,直接影響天然氣管道安全運行和使用年限。無損檢測是焊接質(zhì)量控制中非常重要的環(huán)節(jié)和措施,針對不同類型的質(zhì)量缺陷,需結(jié)合工程實際,選擇相對應的檢測方法。

1 無損檢測技術(shù)概述

無損檢測(Nondestructive Testing, NDT),是利用聲、光、磁、電等特性,在不損害或不影響被檢對象使用性能的前提下,檢測被檢對象中是否存在缺陷或不均勻性,給出缺陷的大小、位置、性質(zhì)和數(shù)量等信息,進而判定被檢對象所處技術(shù)狀態(tài)(如合格與否、剩余壽命等)的所有技術(shù)手段的總稱。

無損檢測技術(shù)用于管道焊縫檢測的特點:①不會對管道造成任何損傷,為查找焊接質(zhì)量缺陷提供了一種有效方法;②能全面檢測所有焊縫;③對焊縫質(zhì)量實施全程監(jiān)控;④能夠防止因管道焊接失效引起的災難性后果,安全可靠;⑤應用范圍廣泛[1]。

無損檢測分為常規(guī)檢測技術(shù):超聲檢測、射線檢測、磁粉檢測、滲透檢驗等;非常規(guī)檢測技術(shù):聲發(fā)射檢測、紅外檢測、激光全息檢測等。

2 常用無損檢測技術(shù)

2.1 射線檢測技術(shù)

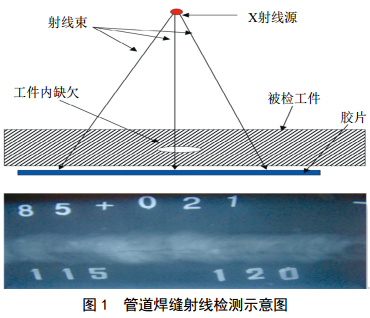

射線檢測基本原理是:利用射線(X射線、γ射線和中子射線)在介質(zhì)中傳播時的衰減特性,當將強度均勻的射線從被檢件的一面注入其中時,由于缺陷與被檢件基體材料對射線的衰減特性不同,透過被檢件后的射線強度將會不均勻,用膠片照相、熒光屏直接觀測等方法在其對面檢測透過被檢件后的射線強度,即可判斷被檢件表面或內(nèi)部是否存在缺陷。射線檢測技術(shù)包括:射線檢測(Radiographic Testing,RT)底片掃描技術(shù)、計算機射線成像(computedradiography, CR)技術(shù)、射線數(shù)字成像(DigitalRadiography, DR)技術(shù)。 RT底片掃描技術(shù)為常規(guī)技術(shù);射線CR技術(shù)為數(shù)字化過渡技術(shù),介于常規(guī)RT和DR之間;射線DR技術(shù)為數(shù)字化技術(shù),是射線檢測技術(shù)的發(fā)展方向,目前在推廣,尚不能取代RT。

天然氣管道射線檢測常用射線照相法,即用X射線或γ射線穿透試件,以膠片作為記錄信息的無損檢測方法。如圖 1所示。

射線檢測可以檢測出天然氣管道焊接接口中的未焊透、氣孔、裂紋以及未熔合等缺陷,以及夾渣、縮孔等。優(yōu)點是通用能力強、穩(wěn)定性強、靈敏度高、運用廣泛,缺點是具有輻射、對身體健康危害大,費時且成本較高,很難檢測出厚鍛件與管材中存在的缺陷、 T型接頭以及焊接接頭細小裂紋缺陷等。

判斷天然氣管道焊縫檢測位置是否可以運用射線檢測需要遵循以下原則:首先分析缺陷產(chǎn)生情況是否有利于射線穿透;其次看有無透照的環(huán)境與空間。天然氣管道如果沒有支撐架結(jié)構(gòu)件,其環(huán)向焊縫都可以運用射線檢測方法進行檢測。需要注意射線會對人體產(chǎn)生一定的生物效應,檢測過程中檢測人員需要做好防護,同時還需要在周邊進行標識、警戒[2]。

2.2 超聲檢測技術(shù)

超聲檢測的基本原理是:利用超聲波在界面(聲阻抗不同的兩種介質(zhì)的結(jié)合面)產(chǎn)生的反射和折射以及超聲波在介質(zhì)中傳播過程中的衰減特性,由發(fā)射探頭向被檢件發(fā)射超聲波,由接收探頭接收從界面(缺陷或本底)處反射回來超聲波(反射法)或透過被檢件后的透射波(透射法),以此檢測備件部件是否存在缺陷,并對缺陷進行定位、定性和定量。超聲檢測技術(shù)可以檢測出天然氣管道原材料與零部件、焊接接口存在的缺陷,同時其具有較強的穿透力。

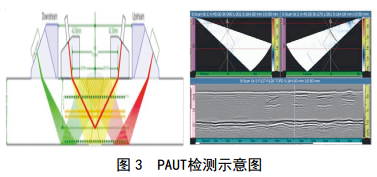

超聲檢測技術(shù)包括:手工超聲波(UT)檢測技術(shù)、全自動超聲波(AUT)檢測技術(shù)、相控陣超聲波(PAUT)檢測技術(shù)。手工UT檢測技術(shù)為常規(guī)技術(shù); AUT為數(shù)字化超聲波檢測技術(shù),適用于自動焊;PAUT為數(shù)字化相控陣超聲檢測技術(shù),是超聲檢測技術(shù)發(fā)展方向,介于UT與AUT之間,是AUT的有效補充,未來可能替代UT。

(1) UT檢測。利用超聲波通過兩種介質(zhì)界面時發(fā)生反射和折射的特性來探測產(chǎn)品內(nèi)部缺陷。采用一定的方式使聲源產(chǎn)生的超聲波進入工件;超聲波在試件中傳播并與試件材料以及其中的缺陷相互作用,使其傳播方向或特征被改變;改變后的超聲波通過檢測設(shè)備被接收,并對其進行處理和分析;根據(jù)接收的超聲波特征,評估工件本身及其內(nèi)部是否存在缺陷及缺陷的特性。

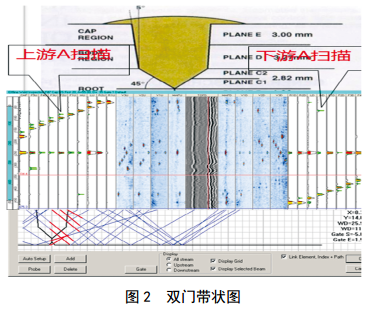

(2) AUT檢測。采用相控陣技術(shù),只使用一對相控陣探頭(一般為60陣列,相當于60個常規(guī)探頭),完成A掃描、 B掃描、 TOFD(超聲波衍射時差法)及聲耦合顯示缺陷方法。其中, A掃描,負責檢測焊縫坡口面上的面積型缺陷; B 掃描,負責檢測焊縫體積型缺欠; TOFD掃描負責檢測盲區(qū)的缺陷。管道檢測雙門帶狀圖如圖 2所示[3]。

(3) PAUT檢測。使用微型探頭陣列產(chǎn)生超聲波束,通過建立聚焦規(guī)則使電子裝置控制每個陣列單元的發(fā)射和接收時間,從而產(chǎn)生出多個超聲波束,通過控制陣列的激發(fā)和接收時間,控制波束角度、聚焦深度、聚焦尺寸等,實現(xiàn)工件的快速掃描成像,如圖 3所示。

超聲檢測技術(shù)具有成本低、設(shè)備輕便、操作安全等優(yōu)點,在天然氣管道焊縫檢測中的局限性:比較難檢測出粗晶材料焊縫中存在的問題、檢測存在盲區(qū)、缺陷定性還有待深入研究等。

3 無損檢測技術(shù)應用及選用原則

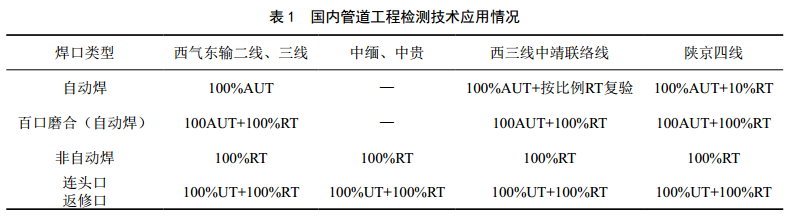

3.1 國內(nèi)管道工程檢測技術(shù)應用情況(表 1)

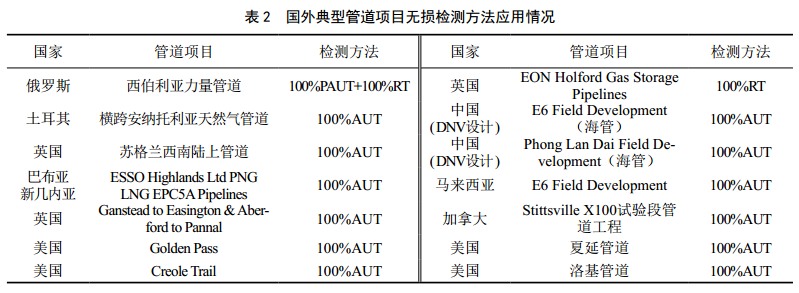

3.2 國外典型管道項目無損檢測方法應用情況(表 2)

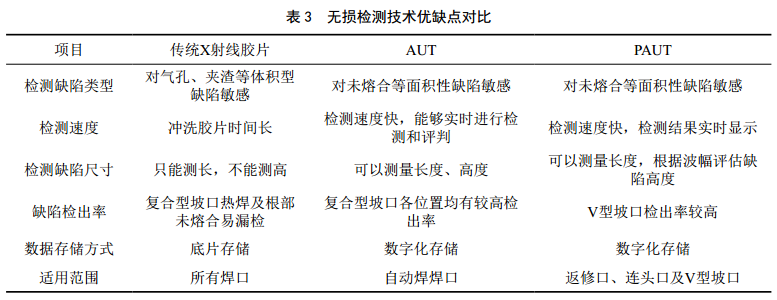

3.3 無損檢測技術(shù)優(yōu)缺點(表 3)

3.4 無損檢測技術(shù)選用原則

(1)合規(guī)性為首要。對于不同地段、不同環(huán)焊縫類型采用的檢測技術(shù)和檢測比例,以及驗收標準必須滿足所采用的管道設(shè)計規(guī)范或施工規(guī)范。

(2)技術(shù)適宜、經(jīng)濟合理。不同的焊接工藝易產(chǎn)生的危害性缺陷類型不同,為檢出危害性缺陷,應針對不同的焊接工藝選取最為適宜的檢測技術(shù)。不同的檢測技術(shù)發(fā)現(xiàn)缺陷的能力不同,規(guī)范允許的缺陷存在并不會導致焊縫失效,而且不必要的過度返修對工程有害無利。

(3)常規(guī)的RT檢測底片不便保管、容易丟失,手工UT檢測數(shù)據(jù)無法存儲,均不利于管道的完整性管理,技術(shù)成熟前提下,應盡量采用數(shù)字化無損檢測技術(shù),這也符合數(shù)字化管道建設(shè)要求。

4 無損檢測技術(shù)發(fā)展趨勢

智能技術(shù)與信息技術(shù)的發(fā)展使無損檢測技術(shù)變得簡單好用,但還要在原有技術(shù)上進行創(chuàng)新,積極探索綠色環(huán)保技術(shù)。無損檢測儀器廠家必須具備精品意識,以高端產(chǎn)品制造為主導。當前面臨的主要問題是檢測儀器研發(fā)力度較弱,多是一些重復產(chǎn)品,與世界 發(fā)達國家相比,始終處在落后狀態(tài)。天然氣管道在未來仍然呈現(xiàn)蓬勃發(fā)展態(tài)勢,因此不僅需要做好無損檢測技術(shù)研究工作,還需要加強儀器設(shè)備研究的針對性,尤其內(nèi)部結(jié)構(gòu)與部件還需要深入研究。

參考文獻:

[1] 梁海濱.新無損檢測技術(shù)在長輸管道工程的應用及發(fā)展趨勢[J].廣東科技, 2012, 21(5): 196-197.

[2] 劉玉杰,董慶鋒.天然氣長輸管道焊接質(zhì)量無損檢測管理探析[J]. 石油工業(yè)技術(shù)監(jiān)督, 2017,33(5): 20-23.

[3] 熊二劍,寧孝文,馮存棟,梁海濱.標準GB/T 50818-2013與ISO 13847: 2013附錄G中關(guān)于長輸管線AUT檢測標準的對比[J].無損檢測, 2018, 40(1):78-81.

作者簡介:馬強, 1983年生,管道設(shè)計工程師,中石油管道局設(shè)計院批準任職設(shè)計人、校對人、專業(yè)負責人、審核人及項目設(shè)計經(jīng)理(二級)。聯(lián)系方式: 13775662117,304247220@qq.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號