手工鎢極氬弧焊在輸氣管道動火連頭根焊中的應(yīng)用

來源:《管道保護(hù)》2021年第5期 作者:陳學(xué)武 李富祥 馮忠武 程磊 曾小龍 馬俊魁 時間:2021-10-12 閱讀:

陳學(xué)武 李富祥 馮忠武 程磊 曾小龍 馬俊魁

國家管網(wǎng)集團(tuán)西部管道新疆輸油氣分公司鄯善維搶修中心

摘要:輸氣管道搶修動火連頭作業(yè)中,根焊是非常關(guān)鍵的焊接工序。介紹了手工鎢極氬弧焊的特點(diǎn),分析了影響根焊質(zhì)量的主要因素,總結(jié)了根焊操作技巧及焊接缺陷控制措施。無損檢測結(jié)果表明,焊縫合格率明顯提高,焊縫返修率降低。

關(guān)鍵詞:輸氣管道;動火連頭;氬弧焊根焊;焊接缺陷

手工鎢極氬弧焊具有自由電弧穩(wěn)定、挺度高、熔透性好的焊接性能;焊縫根部成形飽滿,容易獲得理想的背面成型;焊接速度快,效率高,質(zhì)量好;所需焊接設(shè)備簡單,易于搬運(yùn);特別適用于野外搶修動火連頭作業(yè)。根焊是管道連接的首層焊縫,是管道搶修動火連頭焊接中最為關(guān)鍵、難度最大的一層焊道。將手工鎢極氬弧焊應(yīng)用到動火連頭根焊中,以驗(yàn)證其焊接效果。

1 影響根焊的主要因素

1.1 管材

新舊管道的管材規(guī)格、型號偏差,易造成管壁錯邊量較大、對口間隙不均勻等現(xiàn)象,在根焊過程中易產(chǎn)生未焊透、未熔合、裂紋等焊接缺陷。

1.2 氣流

根焊受氣流影響較大。原管道中天然氣或置換氮?dú)馀c空氣的密度不一樣,同段管線多處施工點(diǎn)相對高度差較大以及切斷閥關(guān)閉不嚴(yán),根焊位置會因正壓或負(fù)壓狀況而產(chǎn)生氣體紊流,影響電弧的正常燃燒。嚴(yán)重時,管內(nèi)殘余天然氣無法完全排空,會產(chǎn)生起火或閃爆現(xiàn)象,從而導(dǎo)致焊接困難,易產(chǎn)生氣孔、夾渣等焊接缺陷。

1.3 磁場

如果管道曾經(jīng)過漏磁智能檢測或其他因素導(dǎo)致自身被磁化,焊接時出現(xiàn)電磁弧偏吹使焊接電弧偏斜,溶滴無法過渡到坡口根部形成熔池,易產(chǎn)生未熔合、氣孔、夾渣等焊接缺陷

1.4 管內(nèi)壁腐蝕

管道長期受H2S腐蝕,鋼管中擴(kuò)散氫量增高是產(chǎn)生延遲裂縫的主要因素之一,且焊縫易產(chǎn)生蜂窩狀的密集小氣孔,嚴(yán)重時導(dǎo)致根焊焊縫產(chǎn)生結(jié)晶裂紋焊接缺陷。

2 根焊焊接工藝

2.1 焊前準(zhǔn)備

(1)清理。氬弧焊對油、銹、水特別敏感,極易產(chǎn)生氣孔,對母材的表面質(zhì)量要求較高。焊前必須將管道內(nèi)外坡口邊緣兩側(cè)20 mm~25 mm范圍內(nèi)的污物徹底清除干凈,用角向砂輪機(jī)打磨出金屬光澤,消除坡口內(nèi)外兩側(cè)埋弧焊縫余高20 mm以上。焊絲表面的油脂、鐵銹用砂紙打磨直到露出金屬光澤。原管道內(nèi)壁如有腐蝕部位一定經(jīng)丙酮清洗、打磨、加熱去氫,減少焊縫產(chǎn)生裂紋、氣孔等傾向。

(2)選用Φ8 mm~10 mm圓柱形、收斂型陶瓷噴嘴。

(3)選用Φ2.5 mm的鈰鎢極,將其端頭磨成30°―40°錐形以使電弧穩(wěn)定。

(4)氬氣純度大于 99.96%方可焊接,保護(hù)氣體壓力低于1.5 MPa時需更換。

(5)根焊操作時室外風(fēng)速大于2 m/s應(yīng)采用防風(fēng)棚。

2.2 焊接工藝參數(shù)

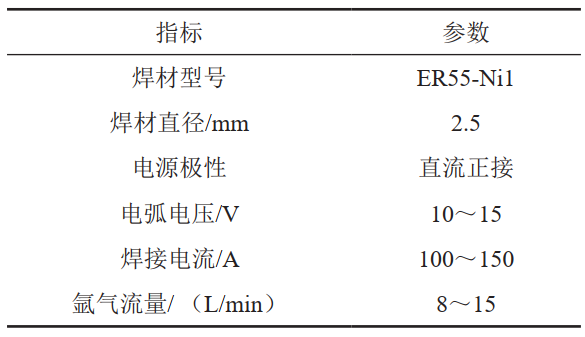

以Φ1219 mm×18.4 mm管道為例,氬弧焊選用大西洋CHG-55C1的ER55-Ni1焊絲。焊接工藝參數(shù)見表 1。

表 1 根焊焊接工藝參數(shù)表

2.3 焊接操作技巧

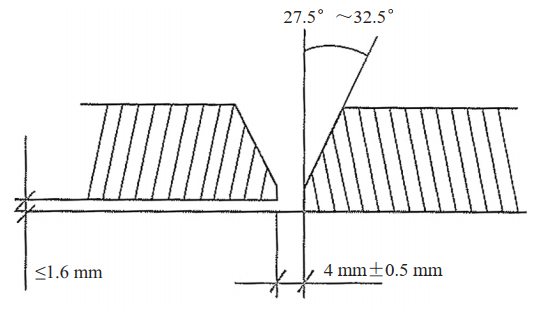

(1)操作要點(diǎn)。焊接前,必須嚴(yán)格按照要求進(jìn)行100 ℃~150 ℃的焊口預(yù)熱,將點(diǎn)焊、焊接起弧位置打磨成緩坡形狀(圖 1),保證根部成型以及融合良好。由于焊接收縮變形導(dǎo)致間隙小于3 mm時應(yīng)及時停弧用角向磨光機(jī)將間隙擴(kuò)大到3 mm方可繼續(xù)焊接,采用搖把操作,仰位焊接時采用管內(nèi)送絲法。電弧長度保持在 2 mm~4 mm之間,噴嘴與焊件保持在70°~85°之間,焊絲與焊件的夾角為10°~15°。

圖 1 坡口技術(shù)參數(shù)

(2)搖把焊接手法。焊槍槍嘴直接壓在坡口內(nèi)擺動,槍嘴與液態(tài)熔池的距離較近,可以使保護(hù)氣體充分保護(hù)熔池。運(yùn)條擺動路線根據(jù)裝配間隙與坡口形狀,焊接過程中能使之受熱均勻。根據(jù)管材厚度和坡口角度,選擇合適的瓷嘴和鎢極伸出的長度,將焊槍放到坡口內(nèi),瓷嘴下壓到工件坡口表面。要注意下壓不是一味向前用力,可利用瓷嘴與工件的接觸面左右月牙擺動或者Z型擺動,也可以直接畫圓,做運(yùn)條動作,瓷嘴不要離開坡口均勻擺動,持槍的手可脫離焊件。

(3)焊接。焊接自下向上操作,前半圓在6點(diǎn)鐘位置前方5 mm~10 mm處引弧,12點(diǎn)鐘位置收弧。焊接過程中不斷調(diào)整焊槍,以保證鎢極垂直于焊縫中心軸線成90°。起弧需提前送氣保護(hù),起弧動作要快,防止碰斷鎢極端頭,產(chǎn)生夾鎢。采用短路接觸法引弧,鎢極端部距離坡口約1 mm~2 mm,利用焊絲劃擦引燃電弧。起弧后將電弧拉向待焊位置,將母材加熱,形成溶池后,立即填加焊絲。收弧時,停止送絲,適當(dāng)加快焊接速度,將電弧拉向坡口一邊,快速熄弧,避免產(chǎn)生弧坑和縮孔。

(4)送絲要點(diǎn)。用左手將焊絲連續(xù)送進(jìn)熔池,送絲動作要輕,不得攪動氬氣保護(hù)層。焊絲與通過熔池的切線成10°~15°時,輕輕地將焊絲沿坡口上方送進(jìn)熔池里,使熔化金屬達(dá)到坡口根部。5點(diǎn)鐘―7點(diǎn)鐘方向應(yīng)采用內(nèi)送絲,避免內(nèi)凹和未焊透。

焊絲加入熔池后,鎢極擺向坡口一側(cè)時作必要的停留,直至熔融金屬與坡口良好熔合,才能擺向另一側(cè);周而復(fù)始的完成整條焊縫。當(dāng)間隙較小、熔池能夠和坡口兩側(cè)熔合時也可以不擺動鎢極。加絲位置根據(jù)焊縫間隙和鈍邊大小適當(dāng)調(diào)整,控制背凸高度不能過高,一般加在根部即可。

(5)錯口焊接。先了解對接間隙、鈍邊以及錯口情況,做到心中有數(shù)。焊接時,鎢極和加絲位置向坡口根部靠近,時常提起焊絲,查看熔透狀況,以便調(diào)整斜拉程度、鎢極與加絲位置離根部遠(yuǎn)近等。

2.4 焊接缺陷及控制措施

(1)未熔合及未焊透。控制措施:①管道坡口加工必須符合規(guī)范要求,焊前要嚴(yán)格清除母材和焊道表面污物和雜質(zhì);②選用適宜的焊接電流和焊接速度,嚴(yán)格執(zhí)行焊接工藝評定焊接;③采用正確的焊槍焊條角度,保證焊縫兩側(cè)金屬熔化結(jié)合良好;④控制錯邊量。

(2)氣孔。控制措施:①將母材和焊材表面的污物和雜質(zhì)清除干凈,烘干焊條;②選擇合理的焊接速度和焊接電流;③在另一側(cè)管口使用篷布嚴(yán)密封堵,有效減少與焊口相連通的透風(fēng)焊接管段長度,使管段內(nèi)氣流流速降到最低;④焊接時盡可能避免溫度波動過大;⑤用中頻加熱器預(yù)熱管口,減緩管道內(nèi)外壓差;⑥2人同時施焊時及時提醒對方注意,避免打磨過程中產(chǎn)生的鐵屑進(jìn)入熔池產(chǎn)生氣孔等。一旦組對好,盡可能一次性短時間內(nèi)焊完,否則焊口有可能在管道冷縮的情況下被撕裂。

(3)焊瘤。焊瘤集中出現(xiàn)在3點(diǎn)鐘—9點(diǎn)鐘位置,當(dāng)間隙大于4 mm時應(yīng)采用兩點(diǎn)送絲法并減少送絲量,同時適當(dāng)減小焊接電流。

(4)栽絲。避免焊絲插入管內(nèi)過多保證每一次送絲都能將焊絲端部熔化。

(5)夾鎢。焊接過程中避免焊絲與鎢極接觸,發(fā)生鎢極燒損時應(yīng)及時停弧進(jìn)行打磨處理,清理鎢粒,避免造成夾鎢。

(6)內(nèi)凹。施焊過程中焊槍擺動幅度不能過大,使電弧熱量集中于根部,避免產(chǎn)生背面焊縫低于試件內(nèi)表面的凹陷。

3 特殊情況處理

現(xiàn)場焊接過程中,若使用消磁機(jī)消磁后管壁仍然帶弱磁、坡口間隙或鈍邊不一致,可以選擇間隙合適、磁性弱的位置先焊接,仔細(xì)觀察電弧在管道坡口內(nèi)兩側(cè)燃燒狀況,通過調(diào)整焊槍與管道的夾角以及保持短弧焊接,可以使電弧正常穿透坡口鈍邊。受氣流影響時,應(yīng)適當(dāng)加大氬氣流量,盡量壓低電弧,根焊最后收尾焊接段(即封口段),正壓選擇在上爬坡平焊位置,負(fù)壓選擇在立焊位置。

4 結(jié)語

手工鎢極氬弧焊根焊可用強(qiáng)光手電筒通過焊縫間隙直接觀察內(nèi)部成型情況,方便實(shí)用。無損檢測結(jié)果表明,焊縫合格率明顯提高,焊縫返修率降低。近幾年鄯善維搶修中心在搶修動火連頭作業(yè)中多次使用手工鎢極氬弧焊根焊,取得了良好的效果,提高了焊接質(zhì)量,建議推廣應(yīng)用。

作者簡介:陳學(xué)武,1985年生,助理工程師,西部管道新疆輸油氣分公司鄯善維搶修中心焊工,主要從事輸油氣管道維搶修工作。聯(lián)系方式:18209656864,584888447@qq.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號