管道內腐蝕外檢測案例

來源:《管道保護》2021年第5期 作者:李仕力 時間:2021-10-15 閱讀:

背景

某輸油管道材質L360,規格Φ377×6.4/8.0 mm,長度200 km,自2016年運行至今,輸量逐漸降低,曾在一年內發生泄漏事故十余次,大部分泄漏部位發生在管道4點鐘至8點鐘位置。

分析

該管道不具備開展內檢測條件,根據GB/T 34350―2017《輸油管道內腐蝕外檢測方法》,首先進行輸油管道相關數據收集。根據實際地形并結合輸油管道流體分析、腐蝕風險分析、高程地勢變化數據分析和歷史泄漏位置統計分析,對管道內腐蝕敏感位置進行預測,對重點腐蝕管段進行開挖檢測。

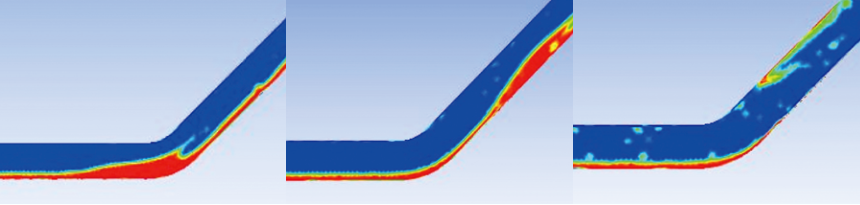

該管道輸送低含鹽、低含水、低含硫且低酸原油,腐蝕性不強。采出水腐蝕性及結垢性較強,在管道底部形成沉積水易造成腐蝕引起穿孔。管線地勢起伏較大,高程落差大,存在很多容易積液的低洼部位。管道長時間維持在較低流速(0.3 m/s),加速了管道的腐蝕(圖 1)。

圖 1 不同流速下水層位置變化模擬圖

通過高程測量,對頻繁發生腐蝕泄漏的管段進行流體模擬,分析管道內易于發生積水的位置,共預測有21處腐蝕敏感區域,確定其中10處為本次開挖驗證檢測位置。開挖點管道開展管體壁厚測量、腐蝕漏磁檢測和超聲相控陣檢測,共發現65個風險點均存在不同程度局部腐蝕減薄情況,且位置均在管道4點鐘至8點鐘方向。10個開挖檢測點的數據分析結果證明,通過內腐蝕直接評價技術得出的腐蝕點位置均可靠、有效(圖 2)。

圖 2 開挖點相控陣檢測結果截圖

啟示

輸油管道內腐蝕特征主要以點蝕和局部腐蝕為主,集中在4點鐘至8點鐘位置,由于長時間低流速運行,導致管線低洼部位因積液形成多個內腐蝕高風險部位。內腐蝕風險點隨介質含水量的增高而增多,隨介質流速的加快而減小。管線運營單位可根據實際情況,適當提高管內介質流速,從而降低內腐蝕風險。

(撰稿人:中國特種設備檢測研究院李仕力)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號