內(nèi)腐蝕評(píng)價(jià)方法在輸油管道內(nèi)腐蝕分析中的應(yīng)用

來(lái)源:《管道保護(hù)》2021年第2期 作者:林楠 王海濤 曾維國(guó) 李仕力 羅艷龍 時(shí)間:2021-4-28 閱讀:

林楠 王海濤 曾維國(guó) 李仕力 羅艷龍

中國(guó)特種設(shè)備檢測(cè)研究院

摘要:管道內(nèi)積水腐蝕是輸油管線常見(jiàn)的失效形式,影響其運(yùn)行安全。通過(guò)對(duì)腐蝕失效管段現(xiàn)場(chǎng)取樣,分析主要腐蝕形式,并通過(guò)內(nèi)腐蝕評(píng)價(jià)方法對(duì)管道內(nèi)壁腐蝕致因規(guī)律進(jìn)行總結(jié)。結(jié)果發(fā)現(xiàn),受管線輸送條件變化的影響,發(fā)生嚴(yán)重腐蝕的管段內(nèi)水相沉積概率較大,通過(guò)提高介質(zhì)流速,可一定程度降低管道內(nèi)壁腐蝕風(fēng)險(xiǎn)。

關(guān)鍵詞:輸油管道;積水腐蝕;內(nèi)腐蝕評(píng)價(jià);腐蝕影響因素

管內(nèi)積水腐蝕是輸油管道常見(jiàn)的失效形式[1-2],分析其內(nèi)腐蝕成因及致因規(guī)律,采取針對(duì)性檢測(cè)及評(píng)價(jià)方法,可有效預(yù)防因管道內(nèi)壁腐蝕引發(fā)的泄漏事故[3],降低企業(yè)經(jīng)濟(jì)損失和環(huán)境污染風(fēng)險(xiǎn)。部分管線受其輸送介質(zhì)條件變化的影響,難以準(zhǔn)確定位重點(diǎn)檢測(cè)區(qū)域,或管線實(shí)際條件不適宜開(kāi)展現(xiàn)場(chǎng)內(nèi)檢測(cè)工作,需采用內(nèi)腐蝕評(píng)價(jià)方法對(duì)腐蝕位置進(jìn)行預(yù)測(cè)分析[4-8]。輸油管道內(nèi)腐蝕評(píng)價(jià)主要有水相沉積分析、材料腐蝕失效分析、管道腐蝕評(píng)價(jià)等方法。國(guó)內(nèi)外學(xué)者[9-11]通過(guò)試驗(yàn)和仿真相結(jié)合的方式,研究了油水兩相的水相沉積相轉(zhuǎn)規(guī)律。楊陽(yáng)等人[12,2,13]通過(guò)對(duì)介質(zhì)屬性、微生物環(huán)境及腐蝕產(chǎn)物的特性分析,對(duì)輸油管道內(nèi)腐蝕開(kāi)展了失效分析工作。陳冰清、楊雪等人[14-15]分別針對(duì)輸油管道開(kāi)展了內(nèi)腐蝕直接評(píng)價(jià)方法的研究工作,楊天笑[16]針對(duì)海底管道開(kāi)展了內(nèi)腐蝕評(píng)價(jià)分析工作。但現(xiàn)有研究仍缺乏計(jì)算結(jié)果與管道實(shí)際腐蝕情況的對(duì)比,對(duì)研究方法準(zhǔn)確性的驗(yàn)證及修正工作還需進(jìn)一步深入。

1 內(nèi)壁腐蝕分析

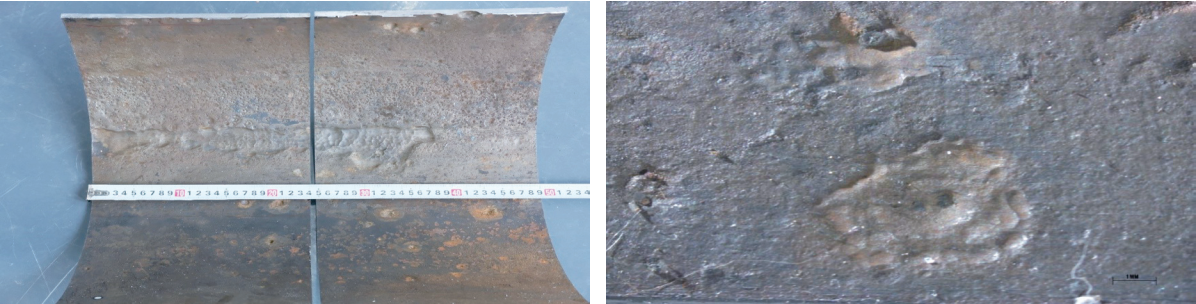

以國(guó)內(nèi)某輸油管線腐蝕泄漏為背景,開(kāi)展管道內(nèi)壁腐蝕成因分析。2018年至今,該管道已發(fā)生多處腐蝕穿孔泄漏,選取嚴(yán)重腐蝕減薄管段現(xiàn)場(chǎng)取樣分割,觀察內(nèi)壁形貌特征,發(fā)現(xiàn)存在不同程度的點(diǎn)蝕坑,在6點(diǎn)鐘位置有較為嚴(yán)重的沖刷痕跡,管底有明顯的積水腐蝕,如圖 1所示。

圖 1 管道腐蝕嚴(yán)重部位內(nèi)部形貌

圖 1 管道腐蝕嚴(yán)重部位內(nèi)部形貌

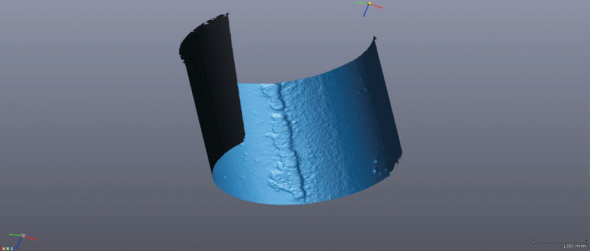

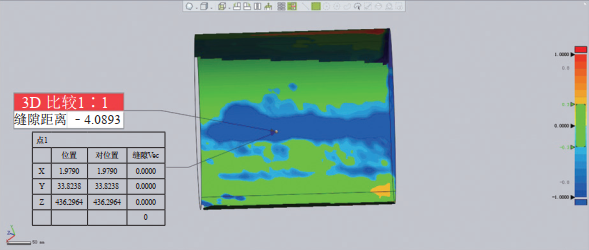

利用三維激光掃描技術(shù)對(duì)分割管道內(nèi)壁進(jìn)行掃描,如圖 2所示。通過(guò)Geomagic軟件對(duì)三維形貌模型進(jìn)行處理,結(jié)果如圖 3所示。據(jù)此可知,現(xiàn)場(chǎng)管道內(nèi)表面的最大腐蝕深度為4.09 mm,內(nèi)壁減薄屬于嚴(yán)重腐蝕[17]。

圖 2 管道內(nèi)表面三維形貌

圖 3 管道內(nèi)表面的腐蝕深度

結(jié)合現(xiàn)場(chǎng)管道基礎(chǔ)數(shù)據(jù)、介質(zhì)成分分析報(bào)告及腐蝕產(chǎn)物分析報(bào)告,該管段主要腐蝕原因?yàn)椋航橘|(zhì)中含有的水相在管底沉積為電化學(xué)腐蝕創(chuàng)造了條件;水相中含有較高含量的Cl-和HCO3-,主要來(lái)自原油管道輸送介質(zhì);管道輸送量降低也為水相沉積管底發(fā)生積水腐蝕提供了有利條件;鋼材中非金屬夾雜物為點(diǎn)蝕形核和萌生創(chuàng)造了條件。

2 內(nèi)腐蝕評(píng)價(jià)

內(nèi)腐蝕評(píng)價(jià)數(shù)據(jù)來(lái)自管道現(xiàn)場(chǎng)運(yùn)行參數(shù)、管線分析報(bào)告、歷史資料、介質(zhì)測(cè)試報(bào)告等。腐蝕管道輸送介質(zhì)含水率為0.1%~3.9%,小于5%,可參考GB/T 34350―2017《輸油管道內(nèi)腐蝕外檢測(cè)方法》的適用性要求,開(kāi)展內(nèi)腐蝕評(píng)價(jià)工作。

2.1 水相沉積計(jì)算

(1)最大液滴直徑

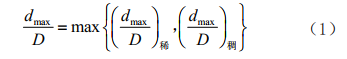

最大液滴直徑(maximum droplet size):懸浮在油包水分散系中,不因湍流剪切力而破碎的水滴最大直徑[7],見(jiàn)式(1):

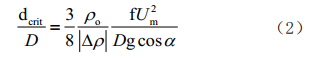

(2)臨界液滴直徑

臨界液滴直徑(critical droplet size):在水平或近水平流的油包水分散系中,不因重力而發(fā)生沉降的水滴的最大直徑,見(jiàn)式(2):

(3)管道實(shí)際傾角

管道敷設(shè)傾角用高程變化量來(lái)確定,單位為度或弧度。傾角的正弦為單位管長(zhǎng)高程的變化量,見(jiàn)式(3):

(4)積水位置識(shí)別

根據(jù)管道實(shí)際傾角,可計(jì)算得到臨界液滴直徑和最大液滴直徑。當(dāng)最大液滴直徑大于等于臨界液滴直徑時(shí),管內(nèi)水相會(huì)在重力作用下向底部沉積。結(jié)合管內(nèi)局部流場(chǎng)計(jì)算結(jié)果,當(dāng)管底積水流速趨于零時(shí),會(huì)在管內(nèi)局部產(chǎn)生積水。

2.2 內(nèi)腐蝕位置識(shí)別

依據(jù)管道運(yùn)行參數(shù)對(duì)管線積水位置進(jìn)行計(jì)算,從而識(shí)別管線腐蝕位置。由于未考慮介質(zhì)中的固體沉積物,未對(duì)固體沉積臨界傾角進(jìn)行計(jì)算識(shí)別。

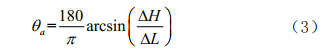

管線閥室之間腐蝕位置預(yù)測(cè)結(jié)果如圖 4所示,圖中黃色管段為易產(chǎn)生積水管段,一般在低洼處及下游上升段內(nèi),積水位置與管內(nèi)介質(zhì)流速及管線有無(wú)停輸有關(guān)。圖中紅色方塊標(biāo)注了管線歷史腐蝕泄漏位置,與管線腐蝕位置計(jì)算結(jié)果一致,均為管內(nèi)易產(chǎn)生積水位置。圖中未發(fā)生腐蝕泄漏但仍是積水腐蝕高風(fēng)險(xiǎn)區(qū)的管段應(yīng)加強(qiáng)腐蝕監(jiān)測(cè)工作。參考GB/T 34350―2017 提供的方法,沿管道介質(zhì)輸送方向,從上游向下游檢測(cè)排查,預(yù)測(cè)腐蝕風(fēng)險(xiǎn)點(diǎn),重點(diǎn)關(guān)注傾角較大的連續(xù)上升區(qū)域,具體位置可通過(guò)局部?jī)?nèi)流場(chǎng)模擬確定。

圖 4 某輸油管線閥室之間管段腐蝕位置預(yù)測(cè)結(jié)果

3 腐蝕影響因素分析

3.1 含水率

由該管線輸送介質(zhì)分析報(bào)告可知,介質(zhì)含水率為0.1%~3.9%,分別采用含水率0.10%、0.39%和1.00%對(duì)比計(jì)算。隨著含水率增大,預(yù)測(cè)得到的易產(chǎn)生積水的位置略有增加,但含水率變化對(duì)管線內(nèi)積水位置預(yù)測(cè)結(jié)果影響不明顯。

3.2 介質(zhì)流速

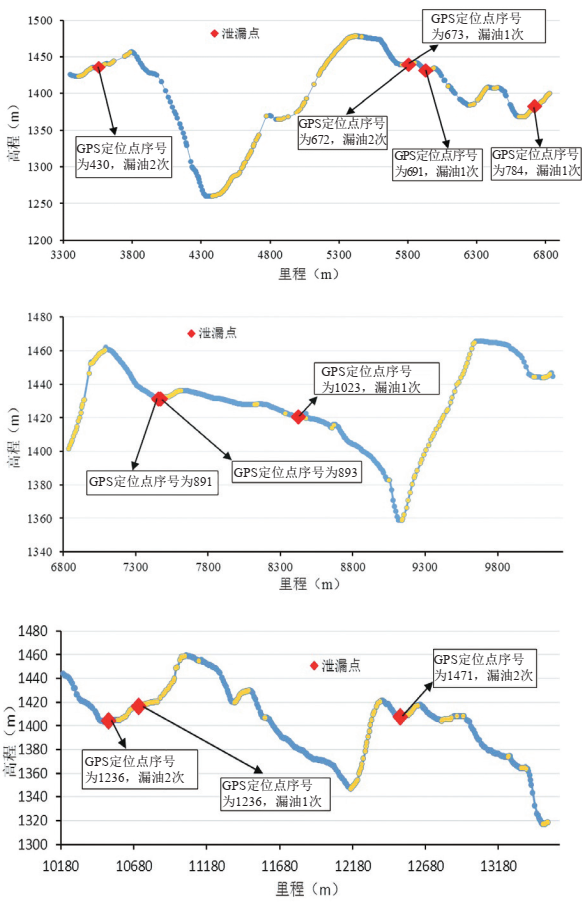

分別以流速0.29 m/s(管線實(shí)際流速)、0.60 m/s、1.20 m/s和2.00 m/s進(jìn)行計(jì)算。隨著流速加快,介質(zhì)的攜水能力增強(qiáng),預(yù)測(cè)得到的易產(chǎn)生積水的位置隨之減少。當(dāng)流速增大到2.00 m/s時(shí),管內(nèi)可能產(chǎn)生積水的位置明顯減少,數(shù)量約為實(shí)際運(yùn)行流速的35.23%(圖 5)。管線運(yùn)營(yíng)單位可根據(jù)實(shí)際情況,適當(dāng)提高管內(nèi)介質(zhì)流速,從而減少管內(nèi)積水。

圖 5 積水風(fēng)險(xiǎn)點(diǎn)與流速關(guān)系

3.3 內(nèi)腐蝕分析

介質(zhì)流速降低使得管內(nèi)更容易積水從而導(dǎo)致管道內(nèi)腐蝕,該輸油管線原設(shè)計(jì)輸量為210×104 t/a,而實(shí)際輸量?jī)H61×104 t/a。2008年5月至2013年11月,輸油管線未進(jìn)行插輸,末站外輸量320 m3/h。2013年11月至2014年4月,末站以77 m3/h流量插輸,末站外輸流量未發(fā)生變化,插輸點(diǎn)下游管內(nèi)介質(zhì)含水率發(fā)生變化。2014年和2016年起,有兩站分別以70 m3/h和115 m3/h向管線插輸,同時(shí)末站外輸量由320 m3/h降為120 m3/h。流量減少使上游管段介質(zhì)流速降低,管內(nèi)產(chǎn)生局部積水,加快了管道內(nèi)壁腐蝕,導(dǎo)致上游管線于2018年11月11日至2018年12月3日發(fā)生多次腐蝕泄漏事件。

4 結(jié)論

(1)內(nèi)腐蝕評(píng)價(jià)方法用于輸油管道內(nèi)腐蝕評(píng)價(jià),結(jié)果較為可靠,預(yù)測(cè)管道內(nèi)壁重點(diǎn)腐蝕位置與歷史檢測(cè)數(shù)據(jù)、失效事故數(shù)據(jù)一致性較好。

(2)取樣管段腐蝕特征主要以點(diǎn)蝕和局部腐蝕為主,腐蝕主要發(fā)生在4點(diǎn)鐘至8點(diǎn)鐘方位,6點(diǎn)鐘位置最為嚴(yán)重,通過(guò)三維掃描測(cè)量,管段腐蝕坑深度達(dá)4.09 mm。

(3)管線歷史腐蝕穿孔位置均在容易發(fā)生水相沉積的管道底部,受介質(zhì)流動(dòng)的影響,管底積水腐蝕通常發(fā)生在連續(xù)上升管段低點(diǎn)下游附近。

(4)受介質(zhì)攜水能力的影響,含水率及介質(zhì)流速影響管線腐蝕位置預(yù)測(cè)結(jié)果,介質(zhì)流速影響更大,提高介質(zhì)流速對(duì)降低管線積水風(fēng)險(xiǎn)的效果明顯。

參考文獻(xiàn):

[1]李雪. 黃夾克輸油管道腐蝕原因分析與防護(hù)[J]. 科技與企業(yè),2015 (12):111-111.

[2]胡建國(guó),羅慧娟,張志浩,等. 長(zhǎng)慶油田某輸油管道腐蝕失效分析[J]. 腐蝕與防護(hù),2018,39(12):962-965,970.

[3]申少兵. 關(guān)于石油管道腐蝕問(wèn)題及其防護(hù)對(duì)策的研究[J]. 工業(yè)B,2015(8):248-248.

[4]張健. 管道完整性管理中的智能檢測(cè)與內(nèi)腐蝕直接評(píng)價(jià)方法研究[D]. 西南石油大學(xué),2012.

[5]SP0206-2016, Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas (DG-ICDA) [S]. Houston: NACE International, 2016.

[6]SP0110-2010, Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines [S]. Houston: NACE International, 2010.

[7]SP0208-2008, Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines [S]. Houston: NACE International, 2008.

[8]SP0116-2016, Multiphase Flow Internal irect Assessment (MP-ICDA) Methodology for Pipelines [S]. Houston: NACE International, 2016.

[9]El-Hoshoudy A, Farag A, Ali O, et al. New correlations for prediction of viscosity and density of Egyptian oil reservoirs[J]. Fuel, 2013, 112:277-282.

[10]Papavinasam S, Doiron A, Panneerselvam T, et al. Effect of hydrocarbons on the internal corrosion of oil and gas pipelines[J]. Corrosion, 2007, 63(7):704-712.

[11]張昊. 含水原油集輸管道內(nèi)腐蝕位置預(yù)測(cè)方法研究[D]. 北京交通大學(xué),2020.

[12]楊陽(yáng),羅懿,劉亮,等. 某海洋平臺(tái)消防泡沫罐腐蝕穿孔失效分析[J]. 化工管理,2020 (3):81-84.

[13]萬(wàn)勝,李婷婷,鄧秋實(shí),等. 油田輸氣管道腐蝕失效分析[J]. 石油化工腐蝕與防護(hù),2018,35(1):49-52.

[14]陳冰清,王躍社,何仁洋,等. 基于管線積液的腐蝕位置預(yù)測(cè)研究[J]. 中國(guó)特種設(shè)備安全,2017(3):37-41.

[15]楊雪,吳先策. 液體石油管道內(nèi)腐蝕直接評(píng)價(jià)方法[J]. 管道技術(shù)與設(shè)備,2011 (2):48-50.

[16]楊天笑,崔建杰. 一種海底管道多相流內(nèi)腐蝕直接評(píng)價(jià)的方法[J]. 腐蝕與防護(hù),2017,38(6):475-477.

[17]RP 0775-2013, Preparation, installation, analysis, and interpretation of corrosion coupons in oilfield operations[S]. Houston: NACE International, 2013.

支持項(xiàng)目:國(guó)家重點(diǎn)研發(fā)計(jì)劃(2018YFF0215003)和中國(guó)石化橫向課題(319008-8)。

作者簡(jiǎn)介:林楠,1987年生,博士,主要從事多相流管道沖刷腐蝕及管道運(yùn)行安全方向的研究工作。聯(lián)系方式:18810297247,sy_linnan@163.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)