離心式壓縮機組可傾瓦徑向軸承的檢測與維護

來源:《管道保護》2022年第5期 作者:牛軍棟 李浩天 張勇 時間:2022-10-27 閱讀:

牛軍棟 李浩天 張勇

北京管道陜西輸油氣分公司

摘要:離心式壓縮機是輸氣站場的核心設備,為確保復雜工況下壓縮機組的運行可靠性,普遍采用可傾瓦徑向軸承作為壓縮機轉子的支撐部件。以陜京管道某站場離心式壓縮機組為例,介紹了可傾瓦徑向軸承的工作原理、結構形式、檢查維護等內容,為相關工作提供參考。

關鍵詞:離心式壓縮機;可傾瓦徑向軸承;工作原理;檢查維護

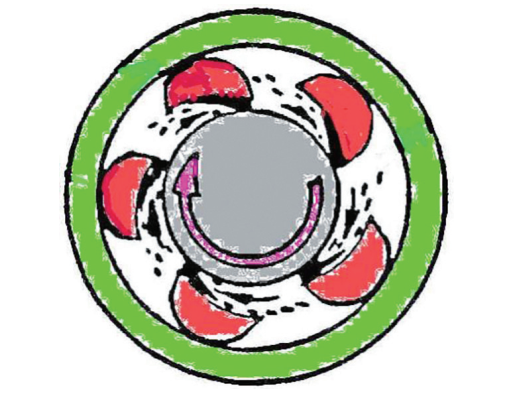

透平壓縮機采用的油膜滑動軸承屬于動壓軸承類,最早采用的是圓瓦軸承,后來逐漸采用橢圓瓦軸承、多油楔軸承和可傾瓦徑向軸承。其中可傾瓦徑向軸承是指由三個以上帶支持點支撐的能自動調整油楔的可傾弧形瓦塊組成的滑動軸承,主要起到支撐、潤滑、散熱和振動監測的作用(圖 1)。

圖 1 可傾瓦徑向軸承示意圖

1 可傾瓦徑向軸承結構和工作原理

可傾瓦軸承主要由軸承體、防轉銷、表面鍍有巴氏合金的鋼制瓦塊和RTD熱電阻探頭等部件構成。軸承一般采用4~6塊瓦,沿軸頸的周圍均勻分布,瓦塊與軸頸之間有正常的軸承間隙量,一般取間隙值為軸頸直徑的0.15%~0.20%(實際標準間隙范圍以廠家規范為準)。可傾瓦軸承的瓦塊可以在一定范圍內擺動,當工況變化時能形成最佳油膜。與圓柱軸承和橢圓軸承相比,其優點是當軸頸因外界擾動偏離平衡位置時,瓦塊通過偏轉就可以自動調整到平衡位置,使油膜的壓力時刻和外載荷大小相等、方向相反并且共線,從而形成最佳油楔,因此具有支承柔性大、吸收振動能量好、承載能力大、適應正反方向轉動的特點。當間隙較小時,轉子運轉平穩,振動小,但形成的油膜剛性較差,油流量小,熱量不易帶走,易引起軸承溫度升高;間隙較大時形成的油膜剛性好,軸承產生的摩擦熱量能及時帶走,但易使轉子振動值高,壓縮機組運行不穩定。

2 可傾瓦徑向軸承的檢查維護

2.1 間隙測量

離心式壓縮機組徑向軸承間隙測量有抬軸、壓鉛絲和塞尺(存在較大誤差)三種方法。目前普遍采用抬軸法進行測量計算。

(1)在軸承座及主軸上各安裝1塊百分表,測量頭垂直抵住被測量面。

(2)使用倒鏈或抬軸工裝緩慢將主軸抬起,直至軸承座百分表表針動作時記錄2塊百分表的讀數。

(3)將主軸百分表讀數減去軸承座百分表讀數,再通過計算即可得到實際軸瓦間隙。

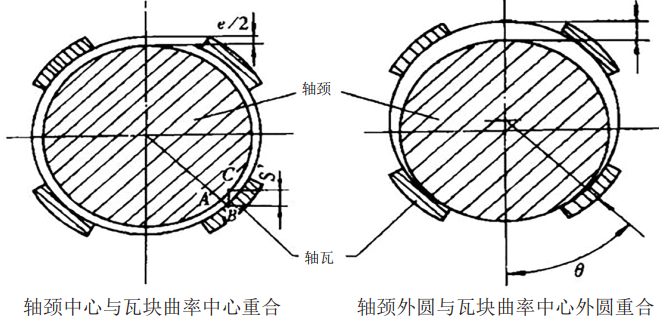

如圖 2所示,當軸頸中心與瓦塊曲率中心重合時,任一瓦塊表面與軸頸表面距離的2倍即為軸瓦間隙。軸頸表面與瓦塊曲率中心外圓接觸時,軸頸與瓦塊仍未接觸,還會繼續下沉,直至與瓦塊相抵。

圖 2 軸頸中心與瓦塊曲率的位置關系

假設實際軸瓦間隙為e,軸頸中心自重合點下降至與軸瓦表面相抵時的量為S',軸頸中心自重合點上升至與軸瓦表面相抵的上升量為S'',抬軸量為S。AC圓弧很短可近似看做A點的切線,則△ABC為∠CAB=90°的直角三角形,AB=e,BC=S'。按式(1)計算:

推導得出:S4=S4'+S4''=1.414 e,S5=S5'+S5''=1.118 e。

軸瓦實際間隙e與抬軸量的關系為:四塊瓦時e=S4/1.414=0.707 S4,五塊瓦時e=S5/1.118=0.894 S5。

計算得到的軸承間隙值超出對應的標準范圍值時,由于可傾瓦軸承無法調整間隙,需對軸承總成進行整體更換[1]。

2.2 滲透檢測

瓦塊表面離心澆鑄一層巴氏合金,主要成分為ZSnSb11Cu6,具有顯著降低摩擦阻力的優良特性。離心式壓縮機組8K維護保養過程中,需使用無損檢測方式對巴氏合金與鋼制襯背的結合面進行檢查,主要采用著色滲透探傷檢測。

(1)將滲透劑(DPT-5 紅色)充分搖勻,在距離軸承瓦塊150 mm~300 mm處噴涂,確保滲透劑均勻覆蓋瓦塊表面,噴涂完成后靜置20~30分鐘。

(2)使用清水清潔軸承瓦塊表面,確保滲透劑被沖洗干凈。

(3)使用壓縮空氣吹掃軸承瓦塊表面,風干表面殘留的水漬。

(4)將顯像劑(DPT-5 白色)充分搖勻,在距離軸承瓦塊150 mm~300 mm處均勻噴涂,確保顯像劑均勻覆蓋瓦塊表面,噴涂完成后靜置20~30分鐘。

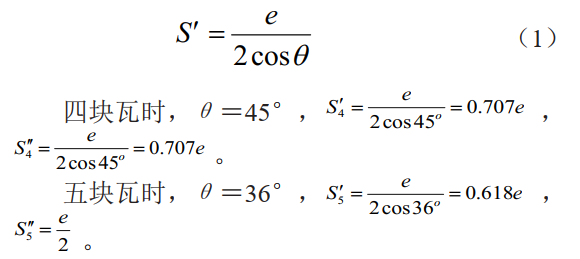

(5)人工檢查,當軸承瓦塊巴氏合金結合面發現紅色剝離痕跡時,表明瓦塊存在缺陷需進行更換(圖 3)。

圖 3 存在巴氏合金剝離的可傾瓦塊

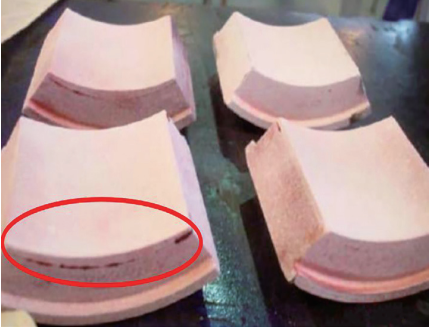

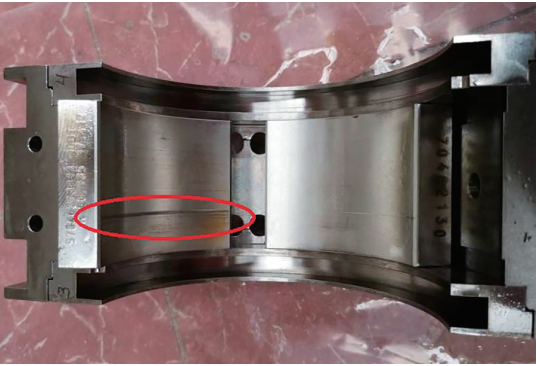

2.3 瓦塊刮傷與磨損檢查

在可傾瓦軸承工作過程中,會有許多固體小顆粒混入潤滑液與軸承一起工作,此時就會在軸承表面出現線狀刮痕(圖 4)。如果顆粒較硬,尺寸比較大,就容易進入瓦塊摩擦面,甚至直接嵌入瓦塊表面的巴氏合金中,在顆粒脫落的時候也會造成二次刮傷。當接觸應力比較小時,這種刮傷使得軸承的摩擦副變得粗糙,軸承內油膜的承載能力也會受損,進而又會加劇摩擦,形成新的刮傷。當接觸應力比較大時,甚至會造成軸頸和瓦塊磨損,使尺寸形狀發生變化,配合精度降低,嚴重降低軸承的整體性能。

圖 4 存在線狀劃痕的可傾瓦塊

離心式壓縮機組潤滑油系統過濾分離裝置能有效避免大顆粒固體雜質進入軸瓦摩擦面,造成巴氏合金鑄層損傷的風險主要來自日常檢修過程中的人員誤操作,包括軸承搬運過程中的磕碰、拆卸振動探頭時的劃傷及作業過程中固體雜質的殘留等。故在壓縮機維檢修過程中應規范操作,并在檢維修結束后,應保證不小于2小時的潤滑油系統自循環,以對潤滑油管路、軸承進行充分的沖洗清潔。當瓦塊摩擦損傷嚴重時應更換或對軸承總成進行更換。

2.4 瓦塊積碳清潔

例行維護保養時經常發現瓦塊上出現輕微積碳現象(圖 5)。可傾瓦設計間隙小,在摩擦副中潤滑油流量偏小,潤滑油帶走的摩擦熱較少,使得軸承溫度偏高,容易造成軸承瓦塊積碳。積碳是因高溫導致潤滑油變質所產生的,通常為黃褐色,情況嚴重時為黑色。積碳會進一步惡化潤滑油油流,導致散熱能力進一步降低,嚴重時甚至會發生“燒瓦”現象[2]。

圖 5 徑向軸承瓦塊及止推軸承瓦塊的積碳

通常采用1000目砂紙蘸取潤滑油后研磨去除,積碳清除后應仔細觀察積碳覆蓋處的瓦塊表面是否存在點蝕、燒蝕或合金剝離的現象,必要時更換瓦塊或軸承總成。軸承瓦塊積碳可采取的預防措施如下。

(1)定期抽樣檢測潤滑油,確保潤滑油的運動黏度、酸值、水分及固體顆粒物含量在正常范圍內。

(2)離心機組負荷調整操作應緩慢平穩,并減少長時間高負荷運行工況。

(3)有效監控、調節潤滑油油壓、油溫,確保軸承摩擦面的油膜剛度。

(4)必要時對軸瓦、控油環、供油通道進行技術改造,進一步提升潤滑油通過量及散熱效率。

3 結論

可傾瓦軸承完好性直接決定著壓縮機組的運行可靠性與工作效率。針對日常運行過程中出現的軸承間隙超標、巴氏合金層剝離、瓦塊刮傷及積碳的情況,在解決表象故障的同時需進一步分析導致故障發生的系統性原因。包括但不限于潤滑油是否滿足使用要求、軸承安裝是否規范、壓縮機組運行工況是否滿足設計要求等。同時也可以通過優化潤滑油供油管路、在可傾瓦塊中加工前緣槽等技術革新,進一步提升可傾瓦軸承的有效承載能力,從而保障壓縮機組安全平穩運行。

參考文獻:

[1]成海青.可傾瓦徑向軸承間隙測量[J].中國設備管理,1999 (05):29.

[2]杜冰鋒.離心式壓縮機軸瓦積碳原因分析及解決方案[J].設備管理與維修,2019(07):67-68.

DOI:10.16621/j.cnki.issn1001-0599.2019.04.29.

作者簡介,牛軍棟,1983年生,工程師,2006年畢業于河北工程大學,現從事長輸管道機械設備管理工作。聯系方式:18561155829,jd6niu@163.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號