離心式壓縮機干氣密封工作原理及改進措施

來源:《管道保護》2022年第5期 作者:張東寧 時間:2022-10-27 閱讀:

張東寧

北京管道陜西輸油氣分公司

摘要:離心式壓縮機是輸氣管道壓氣站場的核心設備,壓縮機干氣密封系統對壓縮機穩定運行有重要作用。介紹了離心式壓縮機組干氣密封的工作原理、結構形式,并結合近年干氣密封發生的故障進行分析,提出改進方案,從而達到提升設備運行可靠性的目的。

關鍵詞:離心式壓縮機;干氣密封;工作原理;改進措施

干氣密封即“干運轉氣體密封”(Dry Running Gas Seals),是利用流體動力學原理將開槽密封技術應用于氣體密封的一種新型軸端密封,屬于非接觸式密封。干氣密封較普通機械密封具有介質泄漏量少、使用壽命長、軸功率消耗低、運行平穩可靠等優點,普遍應用于大型高速、高壓旋轉機械設備中。

1 干氣密封組成及工作原理

1.1 干氣密封組成

干氣密封單元通常由一個可以軸向浮動的靜環和一個固定在軸套上的動環組成。靜環背后有彈簧對其施加貼合作用力,保證靜止條件下動靜環的緊密接觸。動環表面加工有一定數量的流體動壓槽,其深度在8 μm~15 μm之間。

1.2 干氣密封工作原理

干氣密封工作原理主要是流體靜壓力與流體動壓力的平衡。高速旋轉的動環產生的黏性剪切力帶動氣體進入流體動壓槽內,由外徑朝中心運動,密封壩提供流動阻力,節制氣體流向低壓側,于是氣體被壓縮壓力升高,密封面分開,形成一定厚度的氣膜(3 μm~5 μm)。當流體的靜壓力和彈簧負荷的閉合力等于氣膜內產生的開啟力時,就形成了徑向面之間的穩定間隙,由此實現非接觸運轉。密封面間形成的氣膜具有一定的剛度,保證了密封運轉的穩定性,同時還可對摩擦副起到潤滑作用[1]。

在正常情況下,密封的閉合力等于開啟力。當受到外來因素干擾(如工藝和操作引發的波動),氣膜厚度變小,則氣體的黏性剪切力增大、螺旋槽產生的流體動壓效應增強,促使氣膜壓力增大,開啟力隨之增大,為保證力平衡,密封恢復到原來的間隙;反之,密封受到干擾氣膜厚度增大,則螺旋槽產生的動壓效應減弱,氣膜壓力減小,開啟力變小,密封恢復到原來的間隙。因此,只要在設計范圍內,當外來干擾消除后,密封即能恢復到設計的工作間隙,從而實現干氣密封的穩定可靠運行。衡量密封穩定性的主要指標就是密封產生氣膜剛度的大小。氣膜剛度是氣膜作用力的變化與氣膜厚度的變化之比,氣膜剛度越大,表明密封的抗干擾能力越強,密封運行越穩定[2]。

1.3 干氣密封的布置

干氣密封的布置形式可分為單端面干氣密封、雙端面并聯密封、串聯式干氣密封。其中串聯式干氣密封是目前大多數天然氣站場離心式壓縮機所應用的軸端密封形式,它由2組動靜環組件組成。密封氣經一級干氣密封進口進入動靜環后,泄漏的氣體大部分通過一次放空口排放至大氣中。一小部分氣體進入二級干氣密封動靜環后,再次泄漏的密封氣與泄漏的隔離氣(通常為壓縮空氣)混合,從二次放空口排放至大氣。

2 密封氣系統

壓縮機的密封氣系統包括干氣密封系統和隔離氣系統,兩者相互配合使用。干氣密封系統引入的是潔凈的天然氣或氮氣,主要作用是防止機殼內的天然氣沿壓縮機的主軸泄漏。隔離氣系統引入的是潔凈干燥的壓縮空氣,主要作用是阻止油蒸氣和干氣密封出口的密封氣相混合,從而防止油蒸氣對干氣密封部件造成損傷或密封氣對潤滑油造成污染。密封系統的主要功能包括:凈化、調壓、加熱、計量以及監控運行。

3 故障案例及改進措施

3.1 干氣密封O型圈破損引發的漏氣故障

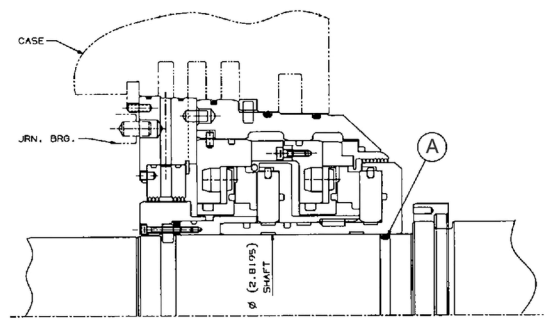

(1)故障描述。某機組運行過程中,巡檢人員在潤滑油箱內檢出高濃度天然氣,此時機組控制系統無任何報警信息。通過對干氣密封進行拆檢,發現軸套與主軸之間O型圈發生破損造成密封失效(圖 1 A點),高壓工藝氣沿主軸與軸套之間的間隙竄入潤滑油系統,最終在油箱內產生聚積。

圖 1 改進前干氣密封剖面圖

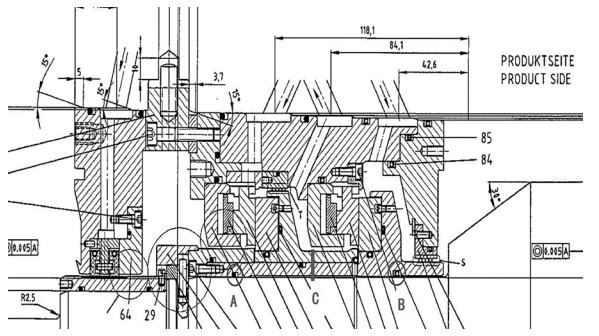

(2)改進措施。在干氣密封軸套與主軸之間增加一道密封圈,通過雙密封的形式提高密封的可靠性(圖 2 A、B 點)。同時在軸套雙密封圈之間加工一個通孔(圖 2 C點),一旦B點密封圈失效,高壓天然氣由通孔進入干氣密封內部再通過一次放空口排出,進而觸發一次放空口排氣壓力高報警,提醒人員及時處置。

圖 2 改進后干氣密封剖面圖

3.2 O型圈爆炸泄壓造成干氣密封失效

(1)故障描述。某機組在啟機過程中觸發一次放空口排氣壓力高報警,現場緊急放空口處爆破片破裂,大量天然氣自放空口噴出。在對干氣密封進行拆解檢查時,發現一級動靜環處發生磨損,同時干氣密封一級動靜環安裝的橡膠O型圈均出現不同程度損傷(圖 3)。通過對故障進行分析,判定上一次停機放空過程中發生O型圈爆炸泄壓。(注:爆炸泄壓過程:與高壓密封氣接觸的O型圈在工作過程中內部滲入部分氣體,在機組停機放空過程中,滲入的氣體快速排出,造成密封圈發生損傷。)

圖 3 O型圈發生嚴重損傷示例

(2)改進措施。將干氣密封內部橡膠密封圈更換為彈簧蓄能密封圈。使用普通氟橡膠O型圈,干氣密封最高允許工作壓力12.5 MPa,工作溫度為﹣20 ℃~200 ℃。使用聚四氟乙烯材質的彈簧蓄能密封圈最高允許工作壓力45 MPa,工作溫度為﹣140 ℃~315 ℃,不受泄放速度的限制,且抗腐蝕性能更好。

3.3 干氣密封推環卡滯引發干氣密封失效

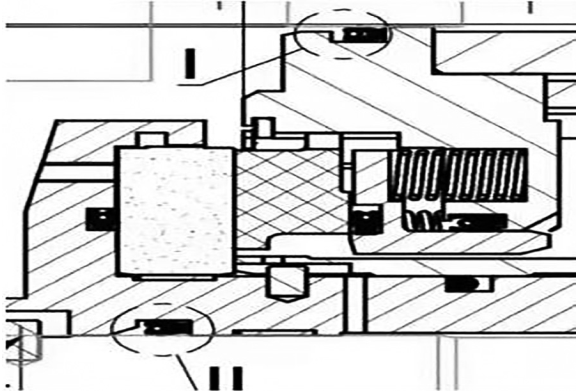

(1)故障描述。某壓縮機在充壓過程中,驅動端干氣密封一次放空背壓達到0.65 MPa高高報聯鎖停機值。由于此時壓縮機組尚沒有轉速,作業區人員初步懷疑動靜環發生了卡滯,經多次充壓放空操作,故障未得到消除。通過對干氣密封進行拆檢,發現一級干氣密封L型推環上安裝的C型密封圈局部脫出安裝槽,造成推環發生了卡滯。

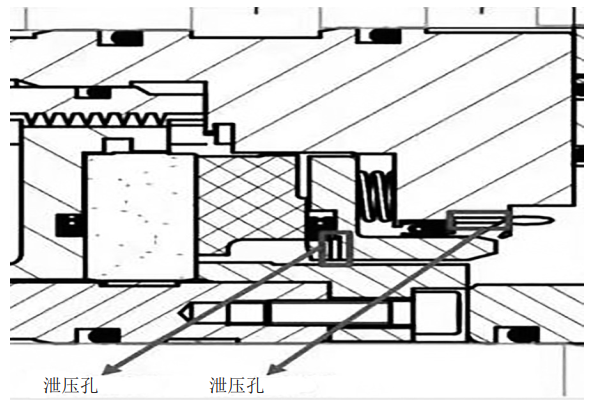

(2)改進措施。通過對干氣密封推環結構進行分析,發現推環密封圈與安裝槽之間存在密閉空間(圖 4)。當停機放空時,密閉空間留存的氣體發生反竄,長期使用過程中將密封圈C環擠出安裝槽,進而造成推環的卡滯。通過改造,在推環密封圈安裝槽底部加工8個泄壓孔,及時將密封圈滲漏的氣體排出,確保不再產生反壓(圖 5)。

圖 4 推環無泄壓孔設計

圖 5 推環增加泄壓孔設計

3.4 一次放空壓力變送器故障導致機組停機

(1)故障描述。壓縮機組運行過程中,非驅動端干氣密封一次放空背壓觸發高高報警聯鎖停機。現場查看發現一次放空口處無明顯氣流聲,緊急放空管處爆破片未破裂。待機殼內壓力泄放完畢后,變送器示值顯示仍為滿量程(1000 KPa)。初步判斷變送器故障觸發壓縮機組誤停機,后對變送器進行拆檢,發現內部接線存在接觸不良的情況。

(2)改進措施。由于原干氣密封控制系統中對于一次放空的壓力檢測采用1取1的聯鎖控制,當變送器出現故障時會造成壓縮機組誤停機。為了提高數據采集的可靠性,在放空管路上增加了2個壓力變送器,同時在機組控制系統中修改相關程序,更改為3取2聯鎖控制。

4 結語

干氣密封技術自20世紀70年代投入商用以來憑借其優良的工作特性迅速獲得普及。我國自90年代初期逐步引進干氣密封技術并應用于大型離心式壓縮機,經過幾十年的技術積累,應用日趨成熟,并成長出多家密封制造企業。依托國內廣闊的應用市場,積極吸取干氣密封使用過程中的經驗,并結合近年材料科學、控制系統的發展,對推進干氣密封的國產化進程具有重要意義。

參考文獻:

[1]王樹術.干氣密封技術在離心壓縮機組中的應用[D].青島:中國石油大學(華東),2006.

[2]李文軍.串聯干氣密封在大型離心壓縮機組上的應用研究[D].大連:大連理工大學,2009.

作者簡介:張東寧,工程師,現任陜西輸油氣分公司經理,負責天然氣長輸管道及壓縮機站場的運行管理工作。聯系方式:010-84884601,eastning@163.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號