油氣管道剩余強(qiáng)度評價方法對比研究

來源:《管道保護(hù)》2022年第1期 作者:戴政 時間:2022-2-9 閱讀:

戴政

西安西北石油管道有限公司

摘要:為了確保油氣管道在服役期間的安全運(yùn)行,使用合適的方法評價管道剩余強(qiáng)度就顯得十分重要。分析對比了ASME B31G―2012、DNV-RP-F101、PCORRC、SY/T 6151―2009、API-579等國內(nèi)外方法及有限元分析法,總結(jié)了各方法的異同點(diǎn)和局限性,進(jìn)行了各評價方法關(guān)于缺陷長度的保守性對比。結(jié)果表明:流變應(yīng)力隨著鋼級增高而增大;當(dāng)缺陷長度小于某一數(shù)值時,膨脹系數(shù)會隨著缺陷長度增加而增大;當(dāng)缺陷長度小于或大于某一數(shù)值時,各種方法的評價保守性從低到高不同。研究結(jié)論為工程管理人員選取管道剩余強(qiáng)度評價方法提供了參考。

關(guān)鍵詞:管道剩余強(qiáng)度;評價方法;膨脹系數(shù);缺陷長度;保守性對比

油氣管道運(yùn)行期間極易受到內(nèi)部與外部雙重腐蝕,造成壁厚減薄、管道剩余強(qiáng)度降低,影響管道安全[1]。為了有效評價管道剩余強(qiáng)度,國內(nèi)外研究機(jī)構(gòu)提出了多種評價方法,較為經(jīng)典的有ASME B31G―2012、DNV-RP-F101、PCORRC、SY/T 6151―2009、API-579等選用方法,以及眾多學(xué)者提出的有限元分析方法[2-3]。由于流變應(yīng)力是根據(jù)實(shí)際材料的應(yīng)變硬化效應(yīng)而定義的虛擬屈服壓力[4],本文將各方法中所使用的屈服強(qiáng)度或抗拉強(qiáng)度定義為流變應(yīng)力,對各種油氣管道剩余強(qiáng)度評價方法的參數(shù)選取以及剩余強(qiáng)度計算結(jié)果進(jìn)行分析對比,并通過計算結(jié)果與爆破壓力的差值驗證各方法的保守性強(qiáng)弱,以此說明各種方法的異同點(diǎn)與保守性,為工程管理人員選取油氣管道剩余強(qiáng)度評價方法提供參考。

1 剩余強(qiáng)度評價方法

ASME B31G―2012規(guī)定可選取國際上認(rèn)可的三種流變應(yīng)力,并采用了Benjamin A.C、Andrade E.Q以及Freire J.L.F等學(xué)者最新的研究成果:相鄰腐蝕缺陷軸向間距和環(huán)向間距均小于3倍壁厚時,相鄰腐蝕缺陷相互影響;否則相鄰腐蝕缺陷之間沒有影響[5]。雖然該版本較之前的評價結(jié)果更加精確,具有更高的工程實(shí)踐價值,但仍存在一些局限:①對于部分鋼級,未規(guī)定工程人員如何選擇適當(dāng)?shù)牧髯儜?yīng)力進(jìn)行評估;②由于將有相互影響作用的眾多缺陷看成一個整體,該方法只需要兩個參數(shù)(缺陷長度和深度)來進(jìn)行評價,無法準(zhǔn)確反應(yīng)缺陷對管道強(qiáng)度的影響。

DNV RP-F101不僅考慮了內(nèi)壓作用,還考慮了管道所受的軸向和彎曲載荷[6],對膨脹系數(shù)修正后,在許用應(yīng)力法中,采用抗拉強(qiáng)度作為流變應(yīng)力進(jìn)行管道剩余強(qiáng)度的計算公式。該方法由于開發(fā)數(shù)據(jù)庫較新,保守程度低,應(yīng)用越來越廣泛。

PCORRC是Stephens采用有限元仿真得到的一種評價方法[7],該方法使用抗拉強(qiáng)度和膨脹系數(shù)計算管道剩余強(qiáng)度,將相鄰腐蝕缺陷視為孤立腐蝕缺陷進(jìn)行評價,但是沒有給出管道腐蝕缺陷相互作用的具體準(zhǔn)則供使用人員參考。

SY/T 6151―2009采用蝕坑深度、蝕坑軸向、環(huán)形長度等參數(shù)計算,將管道剩余強(qiáng)度分為三類,以便采取相應(yīng)措施進(jìn)行處理。將最小屈服強(qiáng)度極限定義為流變應(yīng)力,采用最大剪切力屈服強(qiáng)度理論計算管道剩余強(qiáng)度[8]。和ASME B31G不同的是:①該方法規(guī)定當(dāng)缺陷長度L大于管道外徑D時,取D;②該方法指出相鄰腐蝕坑之間未腐蝕區(qū)域的縱向長度小于25 mm時,環(huán)向最小長度小于6倍壁厚時,均可將相鄰腐蝕坑當(dāng)做同一腐蝕坑處理,由于忽略了相鄰蝕坑之間的相互作用,所以無法精確評價管道剩余強(qiáng)度。

API-579方法在ASME B31G的基礎(chǔ)之上,考慮了相鄰缺陷和附加載荷的影響,建立了油氣管道缺陷尺寸、管道參數(shù)以及承壓能力之間的關(guān)系,從而一定程度上改善了ASME B31G中所存在的問題,其將流變應(yīng)力定義為材料的最小屈服強(qiáng)度來進(jìn)行管道剩余強(qiáng)度的計算[9],此方法將腐蝕缺陷分為均勻腐蝕、局部腐蝕、點(diǎn)蝕三類,但并沒有給出明確的定義加以區(qū)分。

由于油氣管道所受載荷的復(fù)雜性,以上方法均有局限,隨著計算機(jī)技術(shù)的發(fā)展,眾多研究者針對這個問題提出了有限元分析法,考慮不同載荷的耦合作用,借助ANSYS軟件對管道缺陷部分進(jìn)行建模,使其更加接近實(shí)際,從而實(shí)現(xiàn)對管道剩余強(qiáng)度較為精確地評價[10]。但此方法建模分析過程較為復(fù)雜,而且由于沒有推薦使用的公式,遠(yuǎn)不如以上方法使用方便,所以本文主要圍繞上述五種方法展開討論。

2 參數(shù)選取對剩余強(qiáng)度計算結(jié)果的影響

2.1 流變應(yīng)力

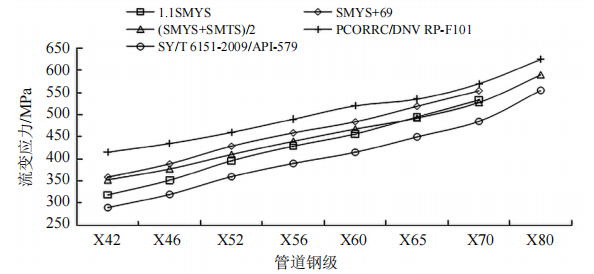

引起管道剩余強(qiáng)度評價結(jié)果差異的主要原因是由于各方法中流變應(yīng)力的選值不同,而流變應(yīng)力與管道性能參數(shù)有關(guān),故選擇X42―X80之間8種不同鋼級管道的性能參數(shù)進(jìn)行計算,見圖 1。

圖 1 流變應(yīng)力隨鋼級變化圖

由圖 1可知,上述五種方法中涉及的流變應(yīng)力均隨著管道鋼級的增高而增大。需要說明的是, ASME B31G規(guī)定X80管道只能使用(SMYS+SMTS)/2來計算流體應(yīng)力,所以圖 1中無X80管道的其他流變應(yīng)力值。

2.2 膨脹系數(shù)

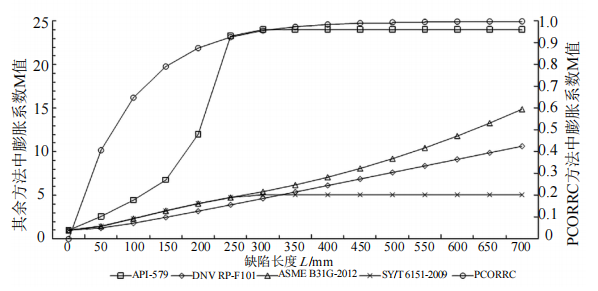

采用文獻(xiàn)[11]中的數(shù)據(jù)進(jìn)行分析,分別使用ASME B31G―2012、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579來對比腐蝕長度L對膨脹系數(shù)M的影響,如圖 2所示。

圖 2 不同方法中膨脹系數(shù)M隨缺陷長度L變化分析圖

由圖 2可知,ASME B31G、PCORRC以及DNV RP-F101中膨脹系數(shù)M均隨著缺陷長度L的增大而增大,但PCORRC中M的計算值只會無限趨近于1;對于API-579和SY/T 6151―2009,當(dāng)L小于某一個值時,M會隨著L的增加而增大,當(dāng)大于該值時,M 隨 L不再發(fā)生變化,這是由于API-579規(guī)定λ最大取20,SY/T 6151―2009規(guī)定當(dāng)L大于管道外徑D時,L取D值計算引起。

3 評價方法的保守性分析

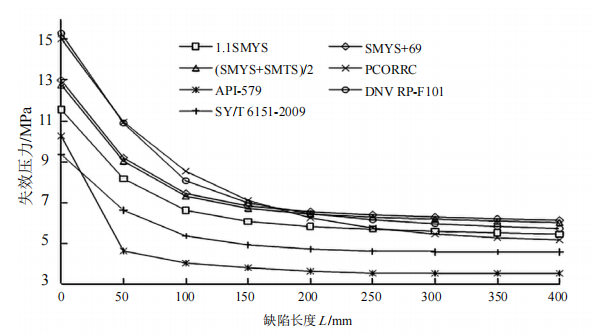

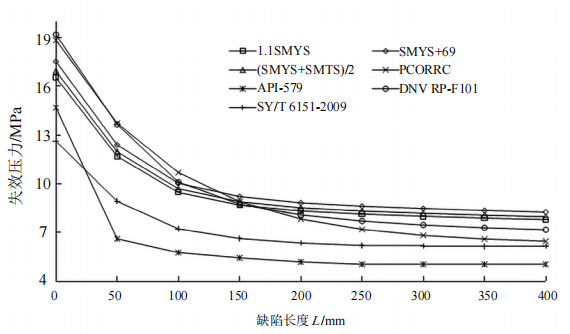

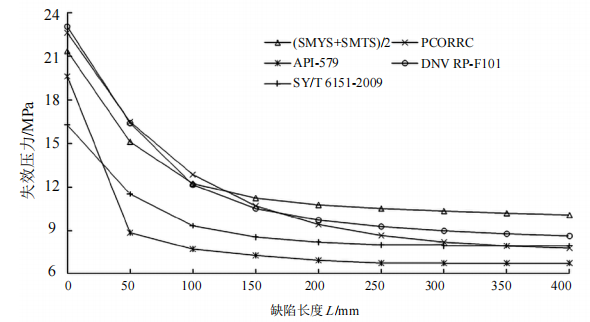

通過對以上五種方法進(jìn)行分析,可得出流變應(yīng)力和膨脹系數(shù)的選取必然會引起管道剩余強(qiáng)度評價結(jié)果的不同,因此我們有必要探究不同方法對管道剩余強(qiáng)度評價的影響,故選取低強(qiáng)度鋼X42、中強(qiáng)度鋼X60、高強(qiáng)度鋼X80三種管道進(jìn)行以上五種方法隨缺陷長度變化的評價保守性對比分析,如圖 3―5所示。

圖 3 X42管道失效壓力隨缺陷長度L變化圖

圖 4 X60管道失效壓力隨缺陷長度L變化圖

圖 5 X80管道失效壓力隨缺陷長度L變化圖

由圖 3―5可知,無論低中高強(qiáng)度鋼管道,當(dāng)缺陷長度小于某一值時,上述五種方法的評價保守性從低到高依次為DNV RP-F101、PCORRC、ASME B31G-2012、SY/T 6151-2009、API-579;大于該值時,對于X42管道,評價保守性從低到高依次為ASME B13G(SMYS+69)、ASME B31G[(SMYS+SMTS)/2]、DNV RP-F101、ASME B31G(1.1SMYS)、PCORRC、SY/T 6151-2009、API-579,對于X60、X80管道,評價保守性從低到高依次為B31G、DNV RP-F101、PCORRC、SY/T 6151-2009、API-579。可以得出,在ASME B31G評價方法中,選用不同的流變應(yīng)力會導(dǎo)致其保守性與DNV RP-F101保守性比較結(jié)果的不同。

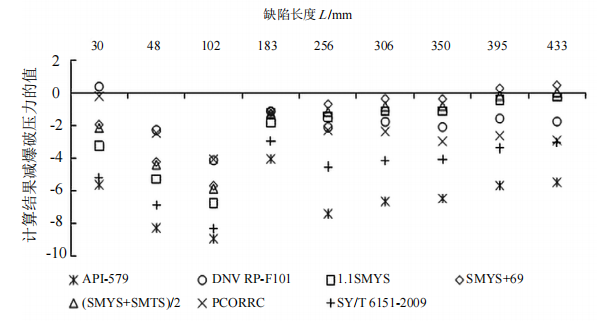

同時將各方法對于不同鋼級管道的計算結(jié)果與實(shí)驗爆破壓力相減,其差值隨缺陷長度變化如圖 6所示。

圖 6 各方法計算結(jié)果與爆破壓力差值隨缺陷長度L變化圖

通過圖 6,我們可以得出各方法計算的失效壓力大多數(shù)都低于實(shí)驗爆破壓力,均可滿足生產(chǎn)安全需要,且與圖 3―5結(jié)論基本一致。總體來說,當(dāng)缺陷長度大于該值時,評價方法的保守性從低到高依次為ASME B31G、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579。若使用API-579方法評價管道,對于在役時間較短的管道,可能會造成管材浪費(fèi)等問題,但對于年久失修的老管道來說,API-579無疑是最安全的一種評價方法。

4 結(jié)論

(1)以上五種方法中所使用的流變應(yīng)力均與管道性能參數(shù)有關(guān),且隨著鋼級增高而增大;當(dāng)缺陷長度小于某一數(shù)值時,膨脹系數(shù)會隨著缺陷長度增加而增大,超出這一數(shù)值后,API-579和SY/T 6151―2009中膨脹系數(shù)會保持一定。

(2)當(dāng)缺陷長度小于某一數(shù)值時,上述五種方法的評價保守性從低到高依次為DNV RP-F101、PCORRC、ASME B31G-2012、SY/T 6151―2009、API-579;大于該值時,總體來說評價方法的保守性從低到高依次為B31G、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579。

(3)進(jìn)行評價時可根據(jù)檢測出的管道缺陷長度,結(jié)合管道使用年限、維修次數(shù)等,選用保守性適當(dāng)?shù)脑u價方法。

參考文獻(xiàn):

[1]溫慶倫,李霄,張城舉. 含腐蝕坑連續(xù)油管彎曲作用時的剩余強(qiáng)度評價[J]. 熱加工工藝,2016(12):71-73.

[2]顧曉婷,王秋妍,孫萍萍,等. 油氣管道剩余強(qiáng)度評價方法適用性研究[J]. 中國安全生產(chǎn)科學(xué)技術(shù),2016,12(12):105-109.

[3]侯培培,李新梅,梁存光. 腐蝕缺陷參數(shù)對油氣管道剩余強(qiáng)度的影響[J]. 鑄造技術(shù),2017(1):103-106.

[4]青松鑄,范小霞,陽梓杰,等. ASME B31G-2012標(biāo)準(zhǔn)在含體積型缺陷管道剩余強(qiáng)度評價中的應(yīng)用研究[J]. 天然氣工業(yè),2016,36(5):155-121.

[5]彭世金,湯海平,丁雅萍,等. 管道腐蝕安全評價模型特性研究[J]. 中國安全生產(chǎn)科學(xué)技術(shù),2015(3):172-178.

[6]帥健,張春娥,陳福來. 腐蝕管道剩余強(qiáng)度評價方法的對比研究[J]. 天然氣工業(yè),2006,26(11):122-125.

[7]Duan Q Q, Qiu J W, Wang J L, et al. Parameters Analysis of Remaining Strength Assessment of Pipeline with Corrosion Defects[J]. Pressure Vessel Technology, 2013,30(01): 20-23+30.

[8]國家能源局.SY/T6151-2009鋼質(zhì)管道管體腐蝕損傷評價方法[S].北京:石油工業(yè)出版社,2009.

[9]何東升,郭簡,張鵬. 腐蝕管道剩余強(qiáng)度評價方法及其應(yīng)用[J]. 石油學(xué)報,2007,28(6):125-128.

[10]陳嚴(yán)飛,董紹華,敖川,等. 含單腐蝕和群腐蝕缺陷高強(qiáng)鋼管道失效壓力[J]. 船舶力學(xué),2018(1):73-79.

[11]Ma B, Shuai J, Liu D, et al. Assessment on failure pressure of high strength pipeline with corrosion defects[J]. Engineering Failure Analysis, 2013, 32(9):209-219.

作者簡介:戴政, 1995年生,西安石油大學(xué)油氣儲運(yùn)工程碩士研究生畢業(yè),現(xiàn)從事管道維搶修、油氣管道運(yùn)行等工作。聯(lián)系方式:13088987401, xsydz1995@163.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號