某輸油站埋地管道腐蝕檢測分析與對策

來源:《管道保護》2022年第2期 作者:趙志濤 武鍇 周煒彬 彭永寧 王春娟 時間:2022-4-15 閱讀:

趙志濤 武鍇 周煒彬 彭永寧 王春娟

國家管網集團西南管道蘭州輸油氣分公司

摘要:長輸管道工藝站場埋地管道采取合理的防腐措施外加陰極保護設施,加強設計和施工環節管控,定期開展腐蝕檢測和評價,發現問題及時消除,能有效防止其腐蝕穿孔等問題。以某成品油和原油管道合建站埋地管道腐蝕檢測結果為依據,分析了腐蝕產生的原因,進行了綜合性治理,取得了良好的效果。由此提出了預防性控制措施,對做好工藝站場埋地管道安全管理工作具有一定的指導意義。

關鍵詞:輸油站;埋地管道;腐蝕檢測;預防措施

輸油管道工藝站場埋地管道由于深埋地下受土壤特性及地形沉降等外界因素的影響,加上防腐措施不到位,極易出現腐蝕、穿孔、泄漏等問題,進而引發安全生產和環境污染事故。本文根據某輸油站埋地管道檢測結果分析了站場埋地管道腐蝕原因,提出針對性地整改和預防措施。

1 埋地管道情況

該輸油站為成品油管道和原油管道的合建站,其中成品油管道于2002年投產運行,干線管道規格分別有Φ508 mm×8.7 mm、Φ457.2 mm×11.9 mm、Φ304.8 mm×4.4 mm三種,材質均為X60;防腐層材料均為防銹油漆、無保溫層。排污管道規格分別有Φ76. 2 mm×4.8 mm、Φ50.0 mm×4.8 mm兩種,材質均為20#;防腐層材料均為防銹油漆、無保溫層。原油管道于2013年投產運行,干線管道規格分別有Φ610 mm×15.9 mm、Φ508 mm×15.9 mm、Φ323.9 mm×15.9 mm三種,材質均為L450;防腐(保溫)層均為聚氨酯泡沫保溫層+瀝青涂層。排污管道規格分別有Φ114.3 mm×8.0 mm、Φ60.3 mm×5.0 mm兩種,材質均為L245;防腐(保溫)層均為防銹油漆+硅酸巖棉保溫層。站場均無陰極保護設施,埋地管道均無加熱設施。

2 埋地管道檢測

2.1 檢測方法

此次檢測采用了宏觀檢驗、壁厚測定、磁粉檢測 、超聲檢測 、超聲相控陣檢測 、硬度檢測、超聲導波檢測 、超聲C掃描檢測、防腐層開挖直接檢測等多種方法。其中超聲導波檢測主要用于管段缺陷普檢和篩查,超聲測厚主要用于超聲導波無法覆蓋的管段位置以及缺陷判定后的驗證和定量測量,磁粉探傷及超聲波探傷主要用于焊縫檢測,防腐層開挖直接檢測主要用來驗證上述方法檢測結果,需覆蓋全部管道類型。

2.2 檢測結果

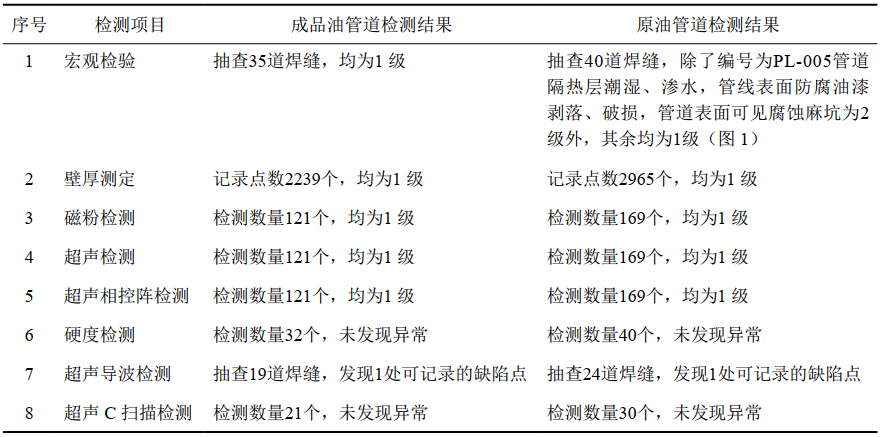

(1)成品油管道和原油管道檢測結果(表 1)。

表 1 輸油站埋地管道檢測結果

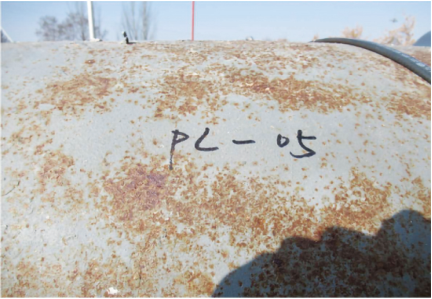

圖 1 原油管道宏觀檢驗腐蝕情況

(2)開挖直接檢測結果。

成品油管道:開挖探坑5處,檢測管段13段,除了超聲導波發現的缺陷點外其余管體均未見明顯腐蝕。

缺陷點情況:管道規格為Φ76.2 mm×4.8 mm,開挖后發現管道外防腐層幾乎全部脫落,管體存在不同程度的外腐蝕;使用電火花檢漏儀對防腐層進行漏點檢測,檢測電壓15 kV,發現多處防腐層破損;人工對管體防腐層打磨后目視檢測發現管體存在大量腐蝕坑,最大腐蝕坑最深為1.30 mm,剩余壁厚不達標,需要更換;開挖檢測結果與超聲導波檢測結果相符合(圖 2)。

圖 2 成品油管道開挖檢測現場

原油管道:開挖探坑8處,檢測管段16段,除超聲導波發現的缺陷點外其余管體均未見明顯腐蝕。

缺陷點情況:管道規格為Φ323.9 mm×15.9 mm,開挖后拆除保溫層發現管道外防腐層大面積脫落(長度約4 m),管體存在不同程度的外腐蝕;使用電火花檢漏儀對防腐層進行漏點檢測,檢測電壓15 kV,發現防腐層破損;人工對管體防腐層打磨后目視檢測發現管體彎頭處存在腐蝕坑,最大腐蝕坑最深為1.16 mm,剩余壁厚達標可以繼續使用。開挖檢測結果與超聲導波檢測結果相符合(圖 3)。

圖 3 原油管道開挖檢測現場

3 腐蝕原因及治理措施

3.1 腐蝕原因

上述兩個缺陷點產生的原因主要是管道無防腐層、防腐方式及保溫方式選擇不當造成局部破損,外加無陰極保護設施進而產生大氣腐蝕(無保溫層)、保溫層下腐蝕、土壤腐蝕、雜散電流腐蝕等外部腐蝕減薄。

3.2 治理措施

檢測結束后,對缺陷點1和缺陷點2采取人工打磨除銹,缺陷點3換管后均加裝黏彈體防腐膠帶+鋁箔膠黏帶防腐。據此舉一反三,對該站場所有埋地管道均加裝了黏彈體防腐膠帶+鋁箔膠黏帶,并額外加裝了陰極保護設施。相較于三層PE、5油3布等防腐技術,黏彈體防腐膠帶+鋁箔膠黏帶技術具有操作簡單、對現場施工要求低等特點,具備液體特性,在受到損壞時具有一定程度自愈合能力,在站場管道和設施等防腐中應用廣泛[1]。國內青海油田仙翼輸氣管道、西氣東輸二線站場管道都有用黏彈體進行修復的實例[2-3]。

4 預防措施

4.1 運行階段

(1)防腐措施。發現埋地管道防腐層破損后要及時采取合理措施進行治理。多采用石油瀝青防腐涂層、聚乙烯防腐層、聚乙烯膠黏帶防腐層、聚氨酯泡沫防腐保溫層和熔結環氧粉末涂層等[4]。防腐技術主要有三層PE、5油3布、黏彈體防腐膠帶+鋁箔膠黏帶等三種,綜合考慮與金屬黏接性、絕緣性能、防水性能、化學穩定性和經濟實用、易修復、施工簡單等因素,一般采用黏彈體防腐膠帶+鋁箔膠黏帶技術。

(2)管理措施。①建立健全特種設備安全技術檔案并及時更新完善;②嚴格按照TSG D7005―2018《壓力管道定期檢驗規則―工業管道》要求開展埋地管道腐蝕檢測及修復工作;③安裝可視化標識標牌標明埋地管道的位置和走向并定期維護;④在入地管道處埋設檢測孔,檢測孔直達管道底部,每個月進行一次油氣濃度檢測并做好記錄;⑤做好陰極保護設備設施的維護保養及故障排查檢修;⑥加強運行參數監控確保設備的運行壓力與工藝要求及安全整定壓力相匹配;⑦定期開展安全附件及儀表校驗確保在校驗有效期內使用;⑧原油管道應加強對輸送介質的含水量數據等取樣分析工作,及時監控和掌握站場設備和管線的腐蝕情況;⑨發現埋地管道出現防腐層失效、腐蝕等缺陷后及時采取合理的治理措施。

4.2 設計建設階段

站內管道盡量選擇架空敷設及地面敷設,如無條件實現,建議采取管溝敷設,以方便開展管道檢修及維護。采用涂層外加陰極保護聯合使用是最為經濟有效的防腐控制措施[5]。在管道進入地面處最好設置厚度約150 mm的鋁箔,以減少管道受到土壤侵蝕及紫外線影響。埋地管道最好不加裝保溫設施。要加強施工質量管理,經各方聯合檢查簽字確認后方可填埋管道,一旦發現防腐層破損要及時采取有效的修復措施。

5 結語

埋地管道選擇恰當的防腐材料并嚴格控制防腐施工質量,會大大延長防腐層使用壽命。限于技術局限、設計及施工管理不當、運行管理不完善等原因,目前站場埋地管道還存在防腐方式簡陋甚至無防腐措施、陰極保護措施欠缺、技術資料缺失等問題,存在較大的安全風險,需要從管道設計、施工、運行、維護的全生命周期全面加強管理。

參考文獻:

[1]張玉志,邵建,陳洪源,等.國內外管道外防腐層應用現狀與發展趨勢[J].油氣儲運,2011,30(11):845-847.

[2]李文華.粘彈體防腐膠帶、鋁熱焊技術在青海油田仙翼輸氣管線水淹段測試樁恢復與防腐層修復中應用[J].科技創新導報,2009(26):17-19.

[3]袁春,李建忠,王穎,等.粘彈體防腐材料研制及其應用[J].油氣儲運,2012,31(11):837-840.

[4]張亞楠.石油埋地管道的腐蝕問題及防范[J].云南化工,2020,47(11):155-157.

[5]郭登科.長輸管道工藝站場埋地管線腐蝕原因及防護途徑[J].全面腐蝕控制,2020,34(11):52-53.

作者簡介:趙志濤,1987年生,本科,工程師,西南管道蘭州輸油氣分公司臨洮作業區副經理,現主要從事長輸管道生產運行及安全管理工作。聯系方式:18189699971,715557742@qq.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號