油氣管道干氣密封常見故障原因分析及應(yīng)對(duì)措施

來源:《管道保護(hù)》2022年第3期 作者:劉春元 時(shí)間:2022-5-27 閱讀:

劉春元

西部管道甘肅輸油氣分公司武威維搶修隊(duì)

摘要:根據(jù)西部管道公司所轄西氣東輸一、二、三線輸氣站場(chǎng)離心壓縮機(jī)干氣密封結(jié)構(gòu)形式、工作原理,系統(tǒng)梳理現(xiàn)場(chǎng)運(yùn)行過程中出現(xiàn)的動(dòng)靜環(huán)磨損、密封表面臟污及卡滯等常見故障,研究分析造成干氣密封失效的人為操作、密封本體修復(fù)質(zhì)量和管道運(yùn)行工況等主要因素。針對(duì)故障原因從工藝操作與工況分析、維檢修作業(yè)、技術(shù)改造和運(yùn)行管理幾個(gè)方面制定應(yīng)對(duì)措施,有力保障機(jī)組安全平穩(wěn)運(yùn)行。

關(guān)鍵詞:離心壓縮機(jī);干氣密封;故障原因;應(yīng)對(duì)措施

干氣密封是一種新型的非接觸式軸封,與普通接觸式機(jī)械密封相比,省去了密封油系統(tǒng)及用于驅(qū)動(dòng)密封油系統(tǒng)運(yùn)轉(zhuǎn)的附加功率負(fù)荷,具有密封氣體泄漏量小,維護(hù)費(fèi)用低,經(jīng)濟(jì)實(shí)用性好以及密封驅(qū)動(dòng)功率消耗小,密封壽命長(zhǎng),運(yùn)行可靠平穩(wěn),操作維護(hù)簡(jiǎn)單等優(yōu)點(diǎn),因此在輸氣站場(chǎng)離心壓縮機(jī)機(jī)組上廣泛使用。而作為離心壓縮機(jī)的核心部件,它的可靠性直接關(guān)系著壓縮機(jī)組能否安全高效運(yùn)行。所以,深入開展干氣密封常見故障原因分析,制定行之有效的應(yīng)對(duì)措施尤為重要。

1 干氣密封故障統(tǒng)計(jì)

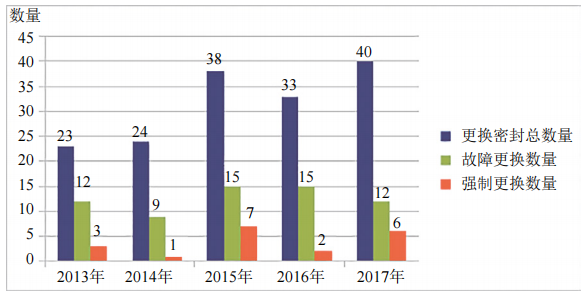

根據(jù)分公司各輸氣站場(chǎng)離心壓縮機(jī)機(jī)組運(yùn)行情況,對(duì)2013—2017年干氣密封更換總數(shù)量、故障更換數(shù)量及強(qiáng)制更換數(shù)量進(jìn)行了統(tǒng)計(jì)(圖 1 )。

圖 1 2013—2017年分公司干氣密封更換數(shù)量統(tǒng)計(jì)

從圖 1可以看出,連續(xù)5年干氣密封更換總量158套,其中故障更換或強(qiáng)制更換82套。故障更換和強(qiáng)制更換數(shù)量從2015起呈增長(zhǎng)趨勢(shì),故障更換數(shù)量增加明顯。

除去離心壓縮機(jī)組定期維護(hù)進(jìn)行的強(qiáng)制更換密封,初步分析造成干氣密封故障更換數(shù)量增加的原因主要在于2015年西二、三線聯(lián)合運(yùn)行,隨著下游用氣量增長(zhǎng),導(dǎo)致壓縮機(jī)輸量、機(jī)組開機(jī)數(shù)量增多,加上西三線管道清潔度不足等因素,致使干氣密封故障次數(shù)有所增加。

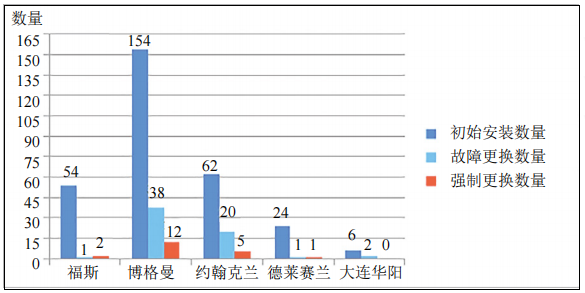

如針對(duì)西二、三線永昌和古浪站聯(lián)合運(yùn)行多重因素造成的干氣密封故障問題,統(tǒng)計(jì)了各站場(chǎng)不同廠家的干氣密封故障更換數(shù)量或強(qiáng)制更換數(shù)量,與初始安裝數(shù)量進(jìn)行了對(duì)比,結(jié)果如圖 2所示。

圖 2 各廠家干氣密封更換數(shù)量對(duì)比

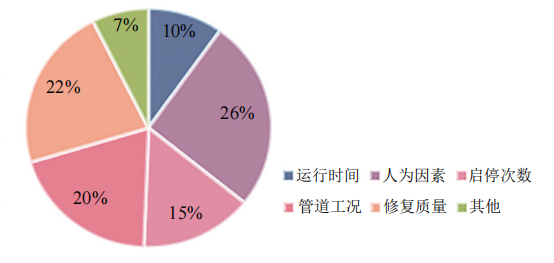

重點(diǎn)對(duì)導(dǎo)致故障更換和強(qiáng)制更換的82套干氣密封故障因素進(jìn)行梳理分析,統(tǒng)計(jì)各故障因素的故障頻次,結(jié)果如圖 3所示。

圖 3 干氣密封故障因素占比

從圖 3可以看出,人為操作因素、密封修復(fù)質(zhì)量、管道工況、啟停次數(shù)是密封故障的主要因素,合計(jì)占比為83%,其次是離心壓縮機(jī)組運(yùn)行時(shí)間和其他因素占17%。

針對(duì)以上故障因素,總結(jié)造成干氣密封失效的主要故障形式,通過故障形式分析故障原因,制定應(yīng)對(duì)措施。在實(shí)施故障應(yīng)對(duì)措施基礎(chǔ)上,提出了檢修安裝作業(yè)和站場(chǎng)操作運(yùn)行兩方面的管理提升措施,進(jìn)一步降低干氣密封在運(yùn)行和檢修過程中發(fā)生故障,提高其密封可靠性。

2 干氣密封故障原因分析

(1)故障形式。①檢修或返廠修復(fù)過程中裝配不當(dāng);②設(shè)計(jì)缺陷、運(yùn)行工況和人員操作不當(dāng)造成的平衡直徑處磨損,輔助密封卡滯;③動(dòng)環(huán)表面臟污;④動(dòng)環(huán)磨損、靜環(huán)磨損及背面防轉(zhuǎn)銷處崩脫;⑤壓縮機(jī)輔助密封泄漏;⑥檢修過程中為了方便其他附屬設(shè)備安裝人為盤車操作壓縮機(jī)長(zhǎng)時(shí)間反轉(zhuǎn)造成動(dòng)靜環(huán)密封槽磨損或劃傷,運(yùn)行時(shí)密封失效。

(2)原因分析。①密封氣帶液、密封氣質(zhì)量差。密封氣經(jīng)調(diào)壓閥降壓后出現(xiàn)節(jié)流制冷效應(yīng),易使密封氣帶液,破壞干氣密封動(dòng)、靜環(huán)表面的剛性氣膜,加速密封面的磨損;②一方面是儀表故障,主要是密封氣撬座、密封氣加熱器等儀表故障或誤報(bào)警,未得到及時(shí)處理或檢查。另一方面是儀表管路堵塞或泄漏;③機(jī)組喘振,易引起動(dòng)靜環(huán)間氣膜的不穩(wěn)定,導(dǎo)致干氣密封動(dòng)靜環(huán)發(fā)生接觸磨損;④工藝操作不當(dāng),隔離氣投運(yùn)不及時(shí),儀表風(fēng)系統(tǒng)壓力低、氣質(zhì)差,潤(rùn)滑油回油管路不暢,供油壓力高,儀表風(fēng)氣啟停邏輯錯(cuò)誤。加上輔助密封磨損、間隙過大或安裝不當(dāng)損傷,在機(jī)組運(yùn)行時(shí)潤(rùn)滑油氣進(jìn)入干氣密封,造成密封失效;⑤按照離心壓縮機(jī)組切機(jī)流程和機(jī)組備用狀態(tài)管理要求,在停機(jī)保壓和機(jī)組啟機(jī)工作進(jìn)行時(shí),未打開壓縮機(jī)進(jìn)口加載閥以平衡機(jī)組內(nèi)壓力,致使彈簧受力不均或彈簧彈力失效,氣膜形成不均衡,導(dǎo)致動(dòng)靜環(huán)偏磨。加上密封氣壓力不足,密封開啟力不夠,機(jī)組再啟動(dòng),動(dòng)靜環(huán)未完全脫離時(shí)在摩擦力的作用下導(dǎo)致靜環(huán)反轉(zhuǎn)損傷,造成定位銷崩脫;⑥作業(yè)人員操作不當(dāng)、機(jī)組運(yùn)行工況變化以及密封本體設(shè)計(jì)缺陷等諸多因素的作用下,機(jī)組長(zhǎng)期運(yùn)行,干氣密封平衡直徑處磨損,導(dǎo)致輔助密封卡滯;⑦維檢修不當(dāng)造成密封故障。拆卸干氣密封管道時(shí)端口未及時(shí)防護(hù)導(dǎo)致雜物進(jìn)入。或作業(yè)人員在檢修作業(yè)過程中因操作不當(dāng),干氣密封安裝錯(cuò)誤,密封旋轉(zhuǎn)方向與壓縮機(jī)主軸方向相反。在密封未開合的情況下對(duì)壓縮機(jī)做旋轉(zhuǎn),造成螺旋槽磨損。

3 常見故障應(yīng)對(duì)措施

(1)關(guān)注密封氣水露點(diǎn)變化情況,合理設(shè)置干氣密封加熱器溫度,保證干氣密封節(jié)流后進(jìn)入干氣密封腔體內(nèi)的溫度大于同等壓力下天然氣水露點(diǎn)的溫度20℃以上。

(2)定期檢查更換干氣密封過濾器濾芯,對(duì)過濾器排污。在檢修期保證管道清潔、干燥一定要達(dá)標(biāo)到位。

(3)定期對(duì)壓力變送器進(jìn)行排污和排凝,檢測(cè)變送器接線緊固,無毛刺、漏銅、進(jìn)水現(xiàn)象。檢查儀表管路接頭無泄漏,儀表閥門在工作位置。

(4)日常應(yīng)加強(qiáng)對(duì)機(jī)組運(yùn)行工況分析,及時(shí)調(diào)整機(jī)組運(yùn)行狀態(tài)。在手動(dòng)調(diào)節(jié)機(jī)組轉(zhuǎn)速時(shí),應(yīng)根據(jù)機(jī)組工作點(diǎn)位置,邊觀察邊調(diào)整。在機(jī)組保養(yǎng)時(shí)應(yīng)對(duì)防喘閥進(jìn)行動(dòng)作測(cè)試,確保防喘閥狀態(tài)正常。

(5)設(shè)置儀表風(fēng)壓力低預(yù)報(bào)警值,定期對(duì)儀表風(fēng)系統(tǒng)濾芯、管路、調(diào)壓閥進(jìn)行檢查更換,對(duì)空壓機(jī)勤排污。確保油壓在正常范圍值內(nèi),油泵和儀表風(fēng)運(yùn)行壓力應(yīng)聯(lián)鎖。隔離氣在油泵停用約30分鐘后方可關(guān)閉,防止殘存油霧污染密封。經(jīng)常性的打開干氣密封冷凝排污閥進(jìn)行排污,對(duì)機(jī)組帶壓備用時(shí)主密封氣不能中斷,應(yīng)打開入口加載閥或從機(jī)組泄壓口泄壓的方式來平衡機(jī)組壓力。

(6)檢修時(shí)對(duì)拆卸下的管道及時(shí)進(jìn)行封堵,安裝之前應(yīng)對(duì)管道整體吹掃,端面采用酒精清洗后再安裝。對(duì)于單向槽形干氣密封拆卸要注意新更換干氣密封的旋轉(zhuǎn)方向和主軸旋轉(zhuǎn)方向一致,避免將驅(qū)動(dòng)端和非驅(qū)動(dòng)端干氣密封裝反。

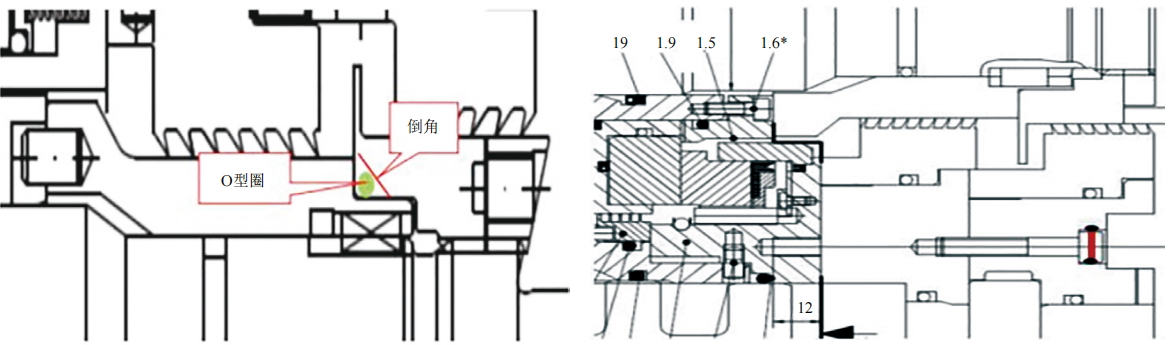

(7)結(jié)合密封失效情況和密封裝配結(jié)構(gòu)形式,對(duì)干氣密封螺母與連接軸套之間進(jìn)行了改進(jìn),新增加一道O型圈密封,以增強(qiáng)其密封效果,有效防止隔離密封的密封性下降對(duì)干氣密封的影響,如圖 4所示。

圖 4 密封圈安裝示意圖

4 管理提升措施

(1)檢修及安裝作業(yè)方面。①檢修過程中嚴(yán)格執(zhí)行現(xiàn)場(chǎng)標(biāo)準(zhǔn)化管理要求,拆卸附屬管道時(shí)及時(shí)對(duì)各管路端口進(jìn)行封堵,細(xì)化檢修作業(yè)卡,回裝過程中使用儀表風(fēng)對(duì)管路進(jìn)行吹掃。安裝前,仔細(xì)清理密封腔體和排污通道;②新干氣密封安裝時(shí)確保旋轉(zhuǎn)方向安裝正確,安裝時(shí)做好干氣密封動(dòng)靜環(huán)定位銷標(biāo)記,安裝后與軸上標(biāo)記一致,同時(shí)認(rèn)真復(fù)核尺寸,確保密封安裝到位;③安裝和拆卸密封過程中確保密封端面垂直于轉(zhuǎn)子,可以有效避免密封卡在轉(zhuǎn)子上。安裝和拆卸密封過程中固定轉(zhuǎn)子,否則密封可能無法安裝到位;④潤(rùn)滑脂應(yīng)涂得很薄,過量的潤(rùn)滑脂會(huì)污染密封。安裝和拆卸密封過程如遇到阻力,立即停止,檢查原因。密封必須有效地鎖定在軸上,所有鎖緊裝置必須完全上緊;⑤密封安裝到位后,避免轉(zhuǎn)子的過度位移,防止導(dǎo)致密封損壞。密封安裝到位后,手動(dòng)盤車并檢查軸躥量。

(2)站場(chǎng)操作運(yùn)行方面。①密切監(jiān)控干氣密封控制系統(tǒng)報(bào)警值,通過一級(jí)泄漏高報(bào)、高高報(bào),判斷一級(jí)干氣密封的狀態(tài),通過低報(bào)和低低報(bào),判斷二級(jí)干氣密封的狀態(tài);②啟動(dòng)壓縮機(jī)前,投用隔離氣正常后,方可允許啟動(dòng)潤(rùn)滑油泵;壓縮機(jī)停機(jī)后,軸承回油溫度降至45℃以下,方可停止?jié)櫥捅茫虎郾O(jiān)視和調(diào)整密封氣溫度、過濾器壓差及一級(jí)排放的壓力、壓差、流量等工藝參數(shù),應(yīng)滿足運(yùn)行規(guī)程要求;④檢查干氣密封系統(tǒng)過濾裝置、管件連接處無泄漏,備用過濾器處于良好狀態(tài);⑤根據(jù)干氣密封運(yùn)行情況,采取合適的方式對(duì)密封腔體排污;⑥壓縮機(jī)停機(jī)再啟動(dòng),充壓時(shí)若干氣密封泄漏量超標(biāo),對(duì)機(jī)組泄壓后在驅(qū)動(dòng)端或非驅(qū)動(dòng)端宜首先采用竄軸方式,改善靜環(huán)對(duì)動(dòng)環(huán)的補(bǔ)償性,使干氣密封恢復(fù)正常。若無改善考慮更換干氣密封。

5 結(jié)語

隨著我國(guó)油氣管網(wǎng)的加速建設(shè),離心壓縮機(jī)組在天然氣管道的應(yīng)用越來越廣泛,干氣密封的完好是確保壓縮機(jī)組安全平穩(wěn)運(yùn)行的必要條件。下一步,我們將持續(xù)對(duì)影響壓縮機(jī)安全平穩(wěn)運(yùn)行的各種故障因素進(jìn)行深入研究總結(jié),逐步形成一套完備的管理體系,為今后順利開展干氣密封故障處理提供技術(shù)保障,為公司壓縮機(jī)組穩(wěn)定運(yùn)行提供堅(jiān)實(shí)基礎(chǔ)。

作者簡(jiǎn)介:劉春元,1987年生,本科,工程師,現(xiàn)從事管道設(shè)備維檢修工作。聯(lián)系方式:15214116213 ,liucy@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)