數據對齊在埋地管道內外檢測結果驗證方面的應用

來源:《管道保護》2022年第3期 作者:周秘 時間:2022-6-9 閱讀:

周秘

西部管道酒泉輸油氣分公司張掖作業區

摘要:數據對齊對驗證埋地油氣管道內外檢測結果及評價缺陷腐蝕程度很有價值。從分析內外檢測數據對齊的難點入手,針對內檢測發現的外部金屬損失缺陷點開展針對性ECDA檢測評價,能夠對重點缺陷進行較好的跟蹤,探索實現內外檢測“數據對齊”的可行性,以提升管道本體安全水平。

關鍵詞:長輸埋地管道;管道內檢測;ECDA;外部金屬損失;數據對齊

管道內檢測是管道本體隱患排查的重要手段。如大口徑管道常用的漏磁檢測技術對體積型缺陷比較敏感,檢出準確率高,但完整性評價報告一般僅對20% wt及以上外部金屬損失(ML)等超標缺陷提出治理建議,對非超標缺陷僅給出缺陷數據。人為因素和檢測條件影響檢測結果的準確性。管道外腐蝕直接評價(ECDA)的核心是通過交流電位梯度法(ACVG)、直流電壓梯度法(DCVG)、密間隔電位法(CIPS)等對管體外防腐層及腐蝕情況進行檢測評價。通過管道內檢測發現的外部金屬損失缺陷點,采用ACVG逐一檢測缺陷位置的防腐層狀況,再針對防腐層破損點開展陰極保護有效性、防腐層腐蝕活性等檢測評價,挑選腐蝕嚴重的缺陷點開挖驗證來評判缺陷的嚴重程度。探討內外檢測數據對齊的可行性,以提升管道本體安全水平。

1 內外檢測數據對齊難點

1.1 坐標系不一致

管道內檢測實施年代不同采用的坐標系也不一致,有北京54、西安80及2000國家大地坐標系等,而管道外檢測主要使用的是GPS(全球定位系統),精度等級差別較大。

1.2 管道里程存在偏差

管道內檢測的特征點使用AGM(地面標記器)定標,依靠里程輪記錄里程,主要缺陷的定位依據環焊縫的坐標和里程。而管道外檢測主要靠GPS坐標記錄位置,依托附近三樁作為參照物,由于測繪精度、里程輪的運轉情況、GPS坐標系轉換誤差等影響,內外檢測結果在管道上的定位存在偏差。

2 內外檢測數據對齊應用

以西氣東輸一線某段天然氣管道為例,解讀管道內檢測完整性評價報告給出的外部金屬損失缺陷點,在此基礎上開展ECDA檢測,評價缺陷點的腐蝕嚴重程度。

2.1 內檢測數據解讀

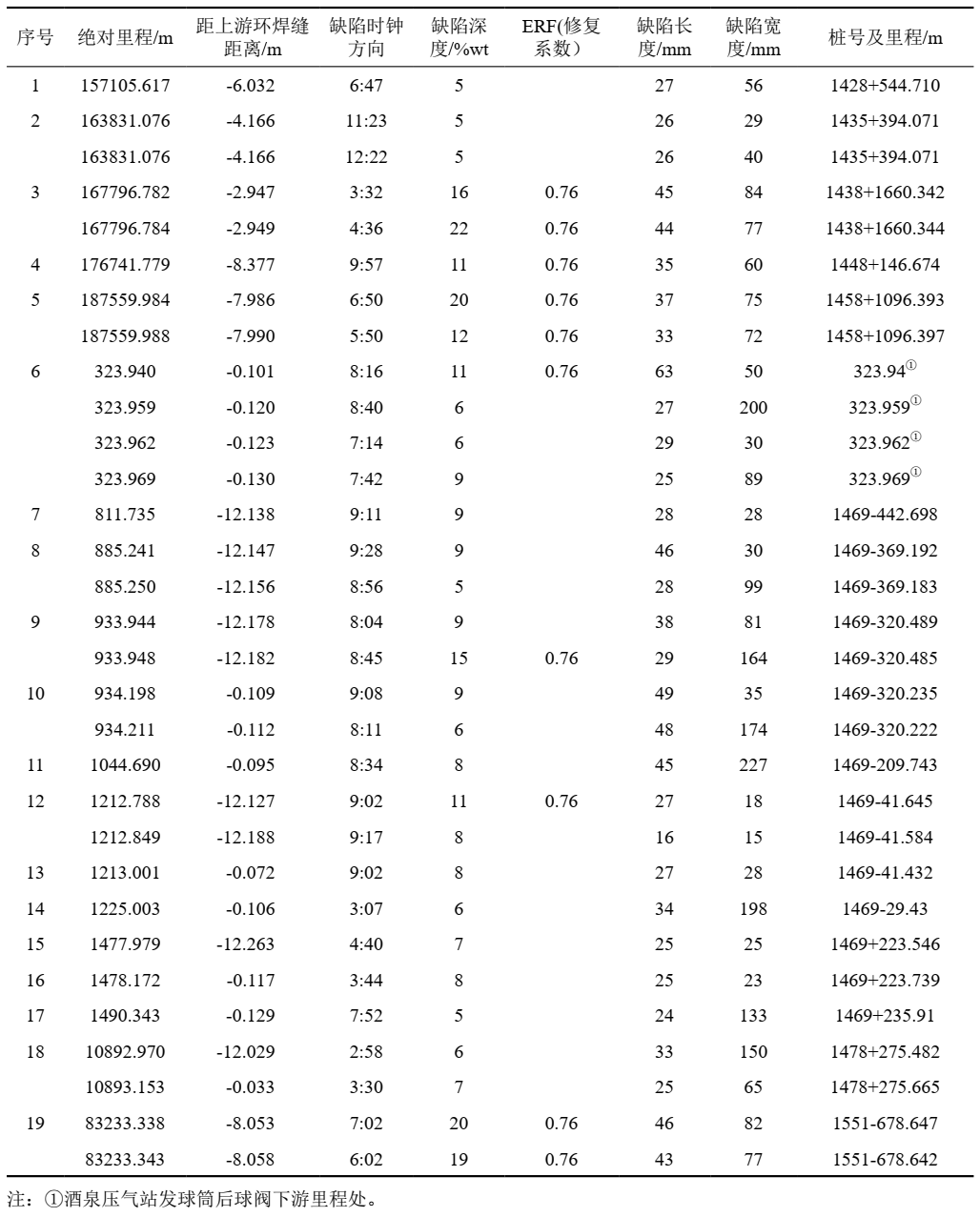

經排查梳理,該段管道(壁厚14.6 mm)共存在19處外部金屬損失缺陷點(缺陷深度均小于20% wt),詳見表 1。

表 1 西氣東輸一線某管段外部金屬損失缺陷點統計表

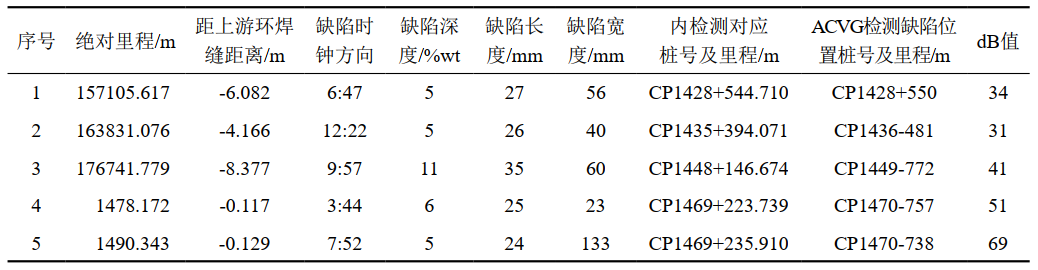

2.2 缺陷點ACVG檢測

針對梳理的19處外部金屬損失缺陷點,開展ACVG防腐層地面檢漏,發現5處防腐層缺陷點與內檢測里程位置一致,詳見表 2。

表 2 外部金屬損失缺陷點ACVG檢測結果統計表

該段管道內檢測時間為2013年,查閱近幾年防腐層及本體開挖修復資料,其中3處為缺陷超標點已完成本體修復,11處位于環焊縫位置,在2015年補口帶開挖施工中完成修復。

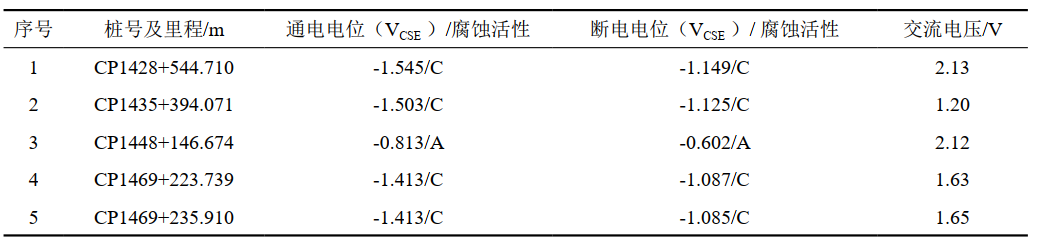

2.3 缺陷點“CIPS+DCVG”檢測

對5處防腐層破損缺陷點開展“CIPS+DCVG”檢測,檢測結果見表 3。其中CP1448+146.674 m處的內檢測缺陷深度11% wt,管道斷電電位為﹣0.602 Vcse,其通斷電腐蝕活性均為A(陽性)。

表 3 防腐層破損缺陷點“CIPS+DCVG”檢測結果統計表

2.4 開挖驗證

2020年,對CP1448+146.674 m處缺陷點進行了開挖,在09:22位置存在18 mm×27 mm的防腐層破損,破損點四周原有三層PE防腐層存在剝離,扒開剝離的防腐層發現較大面積的銹蝕。其中,9:55位置缺陷深達2.81 mm(18.9%wt)。防腐層破損情況如圖 1所示。

圖 1 里程176741.779 m處防腐層缺陷點開挖驗證情況

初步推斷缺陷為建管回填導致的防腐層破損,因水分滲入防腐層內造成管體表面腐蝕,腐蝕產物進一步導致防腐層剝離,增大腐蝕面積,現場測試壁厚減薄量為2.81 mm,對比2013年內檢測11% wt(1.6 mm),近7年腐蝕導致壁厚減薄了1.21 mm。

3 結語

(1)隨著IMU慣導技術在管道內檢測中的應用,RTK地面定位管道內檢測缺陷點的精準度越來越高。實際應用結果表明,在管道內檢測檢出的外部金屬損失缺陷點的基礎上,開展ECDA檢測評價,能夠對重點缺陷進行較好的跟蹤,同時探索開展缺陷點內外檢測數據對齊的可行性,解決內外檢測“兩張皮”問題。

(2)建議管道管理單位將內檢測外部金屬損失缺陷點檢測評價工作納入ECDA檢測評價管理,明確規定將其作為ECDA檢測的成果項,通過對已有缺陷點的逐一檢測評價,提出針對性管控措施,提升管道本體安全水平。

作者簡介:周秘,1987年生,畢業于西南石油大學,現任張掖作業區管道班班長,從事管道保護相關工作。聯系方式:13308283596,zhoumi@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號