小口徑無內(nèi)涂層天然氣管道內(nèi)檢測案例研究

來源:《管道保護(hù)》2022年第4期 作者:魯青龍 張陽 時(shí)間:2022-8-11 閱讀:

魯青龍 張陽

西南管道公司

摘要:管道內(nèi)檢測容易受到管輸量、工藝及服役狀況等多種因素影響,一些小口徑、低流量、無內(nèi)涂層的支線管道實(shí)施管道內(nèi)檢測往往難度較大。以某支線管道內(nèi)檢測為例,對實(shí)際發(fā)生的一些問題深入分析其產(chǎn)生原因,總結(jié)提出了具體解決方法,為開展此類管道清管和內(nèi)檢測提供了可借鑒的經(jīng)驗(yàn)。

關(guān)鍵詞:天然氣小口徑管道;無內(nèi)涂層管道;清管;工藝牽引;漏磁檢測

天然氣管道內(nèi)涂層一方面降低氣體輸送時(shí)摩阻提升輸氣效率,同時(shí)又在一定程度上提升管道內(nèi)壁的抗腐蝕性[1]。目前國內(nèi)管徑500 mm以下支線管道多數(shù)無內(nèi)涂層。通過管道內(nèi)檢測發(fā)現(xiàn),內(nèi)涂層對內(nèi)檢測影響較大,一般有內(nèi)層涂層管道內(nèi)部金屬腐蝕產(chǎn)物少,管道干凈,檢測進(jìn)展順利,無內(nèi)涂層管道內(nèi)部金屬腐蝕產(chǎn)物多,開展檢測工作較為困難。

某天然氣支線管道全長65 km,共設(shè)場站1座、閥室3座,輸量為4.5×104 m3/d,2015年7月投產(chǎn)。設(shè)計(jì)壓力6.3 MPa,輸送壓力4 MPa,管徑273 mm,主要壁厚5.6 mm、7.1 mm,鋼管等級(jí)X42,以螺旋焊縫管為主,熱煨彎管曲率半徑R=6 D,無內(nèi)涂層且之前無清管歷史。2021年初,企業(yè)根據(jù)法定檢驗(yàn)要求開展管道內(nèi)檢測,內(nèi)容包括檢測前清管、幾何變形檢測、三軸高清漏磁檢測以及中心線測繪等作業(yè)。因受低流量工況條件影響,檢測設(shè)備運(yùn)行時(shí)間長,對檢測設(shè)備電池及發(fā)射機(jī)電池耐久要求高,設(shè)備低速運(yùn)行對數(shù)據(jù)質(zhì)量有一定的影響,并存在停球卡堵可能。為此確定“泡沫球疏通+測徑清管+鋼刷清管+磁力清管+幾何檢測+漏磁檢測”為檢測方案。

1 開展清管及幾何檢測情況

檢測項(xiàng)目歷時(shí)1年完成現(xiàn)場檢測,共發(fā)送泡沫檢測器1次,兩直四蝶測徑清管器2次,鋼刷清管器1次,磁力鋼刷清管器3次,智能幾何檢測器2次,漏磁檢測器2次共11次,清出鐵磁性雜質(zhì)約350 kg。

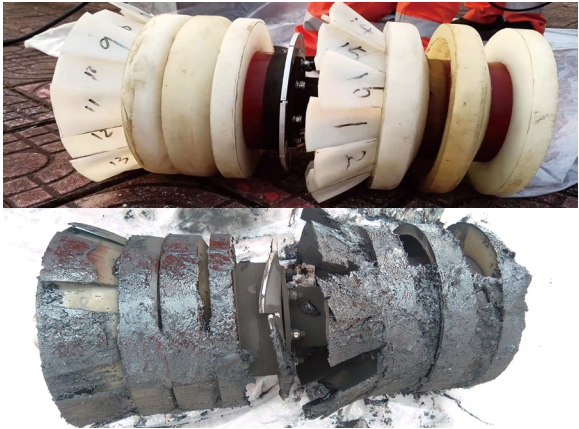

清管階段推進(jìn)基本順利,4種清管器共平穩(wěn)運(yùn)行7次,平均速度均在3 m/s左右,清出雜質(zhì)約30 kg(清出雜質(zhì)較少)。圖 1是2種典型清管器收發(fā)球前后對比。

(a)兩直四碟測經(jīng)清管器

(b)磁力鋼刷清管器

圖 1 清管器發(fā)送前后對比

第一次運(yùn)行智能幾何檢測器因球速超過了5 m/s,有20 km發(fā)生了速度漂移,數(shù)據(jù)失真,檢測不完整。第二次智能幾何檢測時(shí)進(jìn)行了輸量控制,檢測器歷經(jīng)12 h進(jìn)入收球筒,清出雜質(zhì)75 kg,數(shù)據(jù)記錄完整,檢測成功。通過對該管道變形檢測數(shù)據(jù)的初步分析,發(fā)現(xiàn)管道有3處大于5%OD的變形點(diǎn),但不影響后續(xù)發(fā)送漏磁檢測器。

2 開展漏磁檢測情況

(1)漏磁檢測遇到的問題。第一次漏磁檢測清出雜質(zhì)多,導(dǎo)致探頭磨損嚴(yán)重,檢測失敗。第二次漏磁檢測運(yùn)行極不正常,反復(fù)停頓,到最后20 km基本失去前進(jìn)動(dòng)力,最終通過工藝操作制造牽引動(dòng)力方式使得檢測器順利進(jìn)入收球筒,數(shù)據(jù)記錄完整,基線檢測完成。

多輪次清管后管道內(nèi)清除雜質(zhì)少于5 kg,且測徑分析無制約檢測器通過的限制點(diǎn),經(jīng)綜合評(píng)估滿足發(fā)送漏磁檢測器條件。但第一次漏磁檢測器平均速度為2.85 km/h,清出鐵磁性雜質(zhì)達(dá)178 kg,雜質(zhì)過多導(dǎo)致漏磁探頭數(shù)據(jù)記錄不完整。為確保第二次漏磁檢測順利實(shí)施,再次發(fā)送磁力清管器,同時(shí)協(xié)調(diào)控制管道輸量確保球速穩(wěn)定行駛,清出雜質(zhì)2.5 kg,滿足發(fā)送檢測器條件。再次發(fā)送漏磁檢測器,但檢測器在管道彎頭處出現(xiàn)了多次長時(shí)間停球,反復(fù)停球啟動(dòng)造成檢測器驅(qū)動(dòng)皮碗較大磨損。

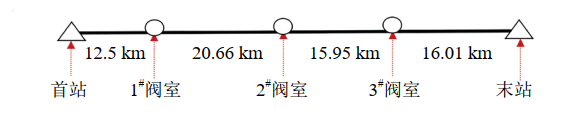

(2)對相關(guān)問題的處置措施。圖 2為站場及閥室相對距離圖。當(dāng)檢測器首次停留在3#閥室前7 km處時(shí),2#閥室和3#閥室之間壓差始終在0.25 MPa左右,若在密封完好的情況下,檢測器可正常行進(jìn),但檢測器因自身重量較重,且皮碗破損已較為嚴(yán)重,存在泄流現(xiàn)象,需工藝調(diào)整建立更大的壓差方可推動(dòng)檢測器正常行進(jìn)。決定開通3#閥室放空閥,通過放空牽引方式給檢測器建立新動(dòng)力,同時(shí)通過放空引流可以抽走檢測器前段的粉塵雜質(zhì)。處置后檢測器順利前行5 km,又停留在3#閥室前2 km處。

圖 2 站場及閥室相對距離圖

為此,采取先關(guān)后開3#閥室氣液聯(lián)動(dòng)閥,以瞬時(shí)大壓差方式推動(dòng)檢測器前行。過程中,關(guān)閉閥門約30 min,在前后壓差1 MPa時(shí)同時(shí)打開氣液聯(lián)動(dòng)閥和旁通閥,迅速給檢測器一個(gè)較大推動(dòng)力,通過2次操作使得檢測器前行約10 km。在距離站場10 km處,檢測器又出現(xiàn)2次停球。采用站場放空牽引和下游管控消耗相結(jié)合的方式,使檢測器順利進(jìn)筒,總耗時(shí)近37.47 h,平均1.73 km/h。

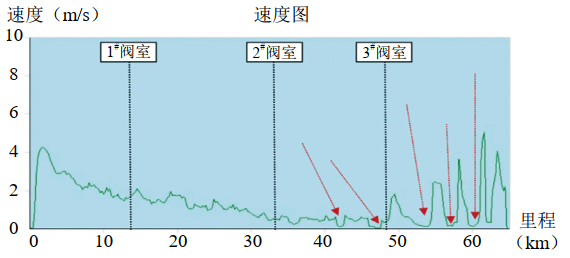

(3)檢測器運(yùn)行數(shù)據(jù)分析。圖 3為檢測器運(yùn)行速度曲線,可以看出首站至2#閥室區(qū)間檢測器運(yùn)行大體平穩(wěn),僅在直管段及彎頭位置存在停頓,此段檢測器皮碗輕微磨損無泄流情況,前方雜質(zhì)較少。2#閥室至末站區(qū)間,檢測器運(yùn)行速度較慢,此段皮碗磨損加劇造成一定泄流及檢測器前方雜質(zhì)量較多造成多處長時(shí)間停球。如圖中紅色箭頭所示,檢測器共發(fā)生5次較為明顯的低速停球,后續(xù)停球啟動(dòng)過程均與工藝操作相符。

圖 3 漏磁內(nèi)檢測器運(yùn)行速度曲線圖

3 漏磁檢測故障原因分析

(1)清管條件不滿足檢測要求。雖然在發(fā)送檢測器前清出的雜質(zhì)小于5 kg,滿足規(guī)范要求,但實(shí)際上常規(guī)磁力鋼刷清管器對于無內(nèi)涂層管道內(nèi)壁金屬氧化物清出能力有限,并未真實(shí)反映管道內(nèi)部雜質(zhì)情況。

(2)天然氣輸量沒有達(dá)到要求。在發(fā)送檢測器前調(diào)整輸量時(shí),只考慮了內(nèi)檢測器自重情況下所需要的理想輸量,未考慮到在前段雜質(zhì)堆積、驅(qū)動(dòng)皮碗磨損嚴(yán)重的困難情況下所需要的最大輸量。

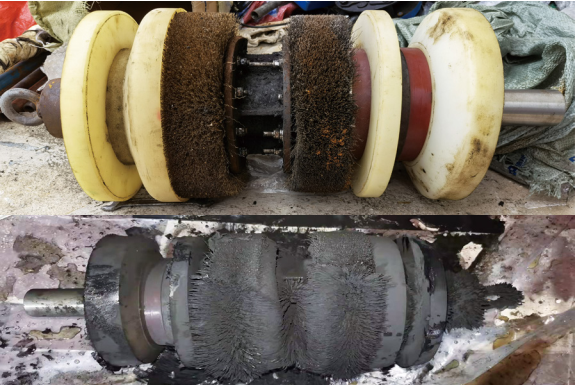

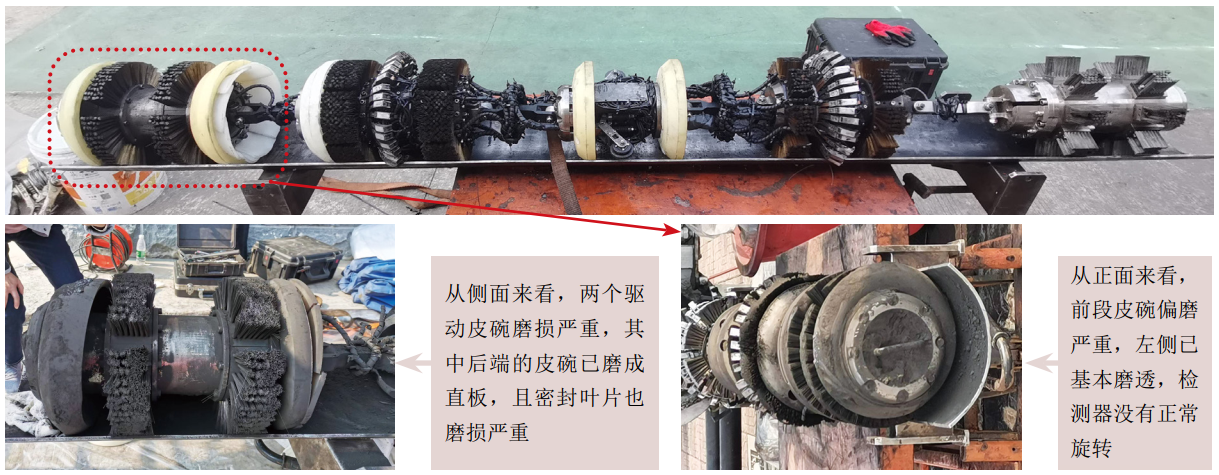

(3)檢測器皮碗耐磨性不夠[2]。常規(guī)聚氨酯皮碗在有內(nèi)涂層管道中磨損量小,長距離檢測也能保持較好密封性和驅(qū)動(dòng)能力,但在無內(nèi)涂層管道大量金屬粉末磨損下,加之檢測器運(yùn)行不暢頻繁啟停,皮碗磨損及偏磨加劇,運(yùn)行速度越慢,動(dòng)摩擦系數(shù)越大,皮碗磨損越嚴(yán)重[3],使其在后段運(yùn)行中驅(qū)動(dòng)力不足。圖 4為漏磁檢測器檢測前后皮碗磨損情況分析。通過測量得知,驅(qū)動(dòng)前端皮碗磨損量15%,唇邊厚度磨損80%;驅(qū)動(dòng)后端皮碗磨損量15%,唇邊厚度磨損92%,幾乎磨完。驅(qū)動(dòng)鋼刷磨損在合適范圍。

圖 4 漏磁檢測器驅(qū)動(dòng)皮碗磨損情況分析

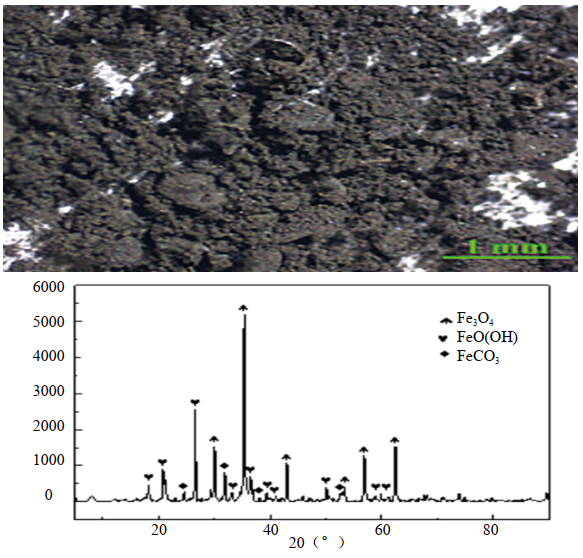

(4)磁性晶體粉末影響檢測器運(yùn)行。使用體視顯微鏡(Zeiss Stemi 508)觀察黑色粉末宏觀形貌等,可見粉末細(xì)微,少量粉末團(tuán)聚成球狀;使用X射線衍射儀分析其成分,主要成分為Fe3O4,F(xiàn)eO(OH)和FeCO3,如圖 5所示。Fe3O4為具有磁性的黑色晶體,漏磁檢測器若去掉漏磁探頭就是一個(gè)具有超強(qiáng)磁力的鋼刷清管器,在其運(yùn)行過程中,兩側(cè)鋼刷將管道內(nèi)壁金屬氧化物刷下來,一部分吸附在漏磁探頭兩側(cè)的強(qiáng)磁鐵上,一部分堆積在檢測器前段,使得漏磁檢測器需要比正常0.2 MPa壓差更大的驅(qū)動(dòng)力。磁性氧化物粉末細(xì)微,硬度高,對皮碗的磨損嚴(yán)重。

圖 5 管道內(nèi)壁黑色粉末成分分析圖

4 結(jié)語

(1)無內(nèi)涂層的天然氣支線管道內(nèi)壁金屬氧化物等腐蝕粉末較多,常規(guī)磁力鋼刷清管器難以有效清除干凈,務(wù)必在漏磁檢測前發(fā)送重型磁力清管器,盡可能多清除管道內(nèi)壁腐蝕產(chǎn)物。

(2)建議新建小口徑支線管道在設(shè)計(jì)建設(shè)階段盡可能選用有內(nèi)涂層管材,且應(yīng)縮短清管站之間的距離,宜在60 km~80 km,即使發(fā)生檢測器卡堵停球事件也可選擇通過工藝牽引方式將檢測器帶入收球筒。

(3)無內(nèi)涂層管道所用漏磁檢測器務(wù)必選用耐磨性好的皮碗,皮碗過盈量不大于4%,且盡可能選擇在大輸量工況條件下開展檢測,提升檢測成功率,避免停球風(fēng)險(xiǎn)。

參考文獻(xiàn):

[1]陳耿,潘代波,駱暉,等.長輸天然氣管道內(nèi)涂層技術(shù)及其應(yīng)用[J].管道技術(shù)與設(shè)備,2009(4):16-17.

[2]劉剛,陳磊,張國忠,等.管道清管器技術(shù)發(fā)展現(xiàn)狀[J].油氣儲(chǔ)運(yùn),2011,30(9):646-653.

[3]戴斌,陶志鈞.皮碗式清管器的磨損和長度特性研究[J].上海煤氣,2008(2):6-8.

作者簡介:魯青龍,1987年生,2013年畢業(yè)于中國石油大學(xué)(華東)材料科學(xué)與工程專業(yè),工程師,主要從事管道完整性管理工作。聯(lián)系方式:17790261009,luql@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)