預制保溫管陰極保護屏蔽問題解決方案

來源:《管道保護》2023年第1期 作者:王軍明 馬書江 馮洪臣 時間:2023-3-3 閱讀:

王軍明1 馬書江2 馮洪臣3

1.國家管網集團東部儲運襄陽輸油處;2.河南河之洲管道技術有限公司;3.廊坊市盈波管道技術有限公司

摘要:預制保溫管的保溫結構會屏蔽陰極保護電流,導致陰極保護無效或部分無效,防腐層外檢測工作無法順利開展,腐蝕控制和腐蝕監控工作受限,對管道安全造成很大隱患。通過對保溫層屏蔽陰極保護電流的原理分析,結合現場模擬實驗開展保溫結構改進。測試結果表明,改進后的保溫結構可大大改善陰極保護效果,減少管道腐蝕風險。

關鍵詞:管道保溫層;陰極保護屏蔽;保溫結構改進

埋地油氣長輸管道的腐蝕控制主要采用防腐層和陰極保護相結合的手段。對于熱油輸送管道,必須要有隔熱保溫層。預制保溫層的埋地鋼質管道,防腐層處于保溫層底層,保溫結構會屏蔽陰極保護電流,造成陰極保護無效或部分無效,防腐層外檢測效果差,僅能通過內檢測發現管道腐蝕情況,使腐蝕控制和腐蝕監控工作受到影響,嚴重威脅管道安全運營。目前,國內外尚無有效的方法解決管道保溫與陰極保護的沖突。本次研究旨在用較低成本改造管道保溫結構,解決陰極保護屏蔽問題,使具有保溫層的埋地管道處于有效陰極保護狀態,減緩管道腐蝕速率,提高防腐層破損點的可檢性。

1 概述

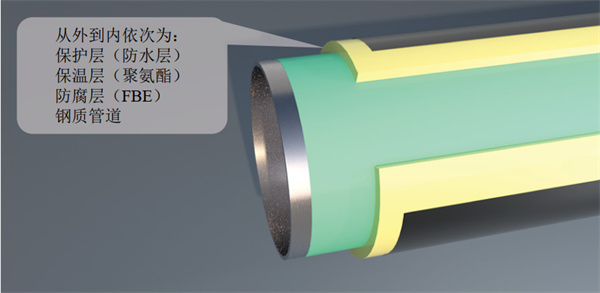

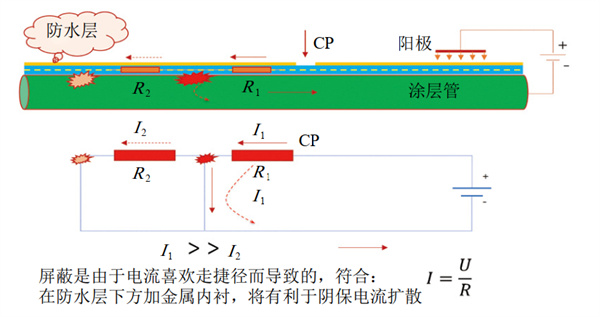

預制保溫層管道的基本結構如圖 1所示。管道埋地后,外保護層一般具有良好的防水和絕緣性能,但由于制造、運輸、施工和老化等原因破損,導致部分管段保溫層(聚氨酯)進水。保溫結構進水后,水會在保溫層(聚氨酯)和防腐層(環氧粉末,FBE)之間存留,沿管道徑向和軸向延伸。陰極保護電流進入有保溫結構的管道后,絕大部分會通過最近的一個防腐層破損點流入管道,很少一部分會繼續前行進入其他破損點,導致陰極保護電流被屏蔽,管道基本處于無陰極保護狀態。同時管道處于濕潤聚氨酯泡沫環境中發生自腐蝕,但外檢測很難檢測到防腐層破損點,腐蝕控制基本處于失控狀態,如圖 2所示。

圖 1 保溫層管道結構示意圖

圖 2 保溫結構屏蔽陰極保護電流原理和等效電路示意圖

2 保溫結構改進

2.1 陰保屏蔽模擬實驗

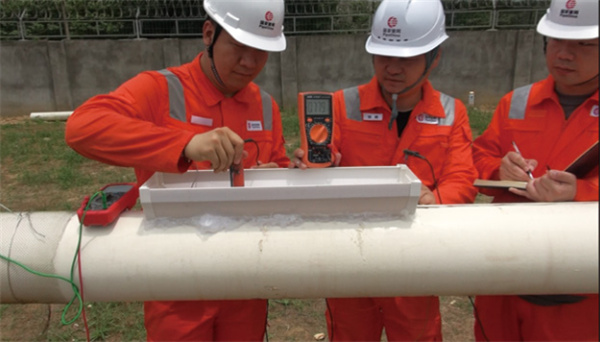

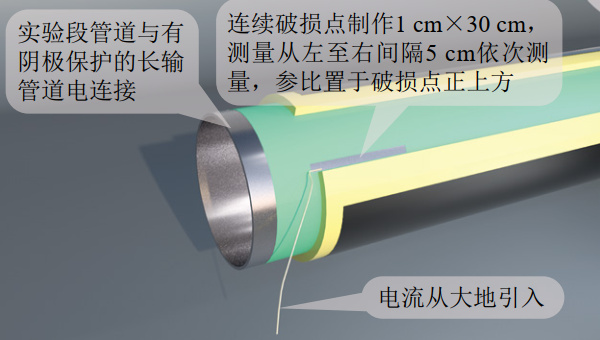

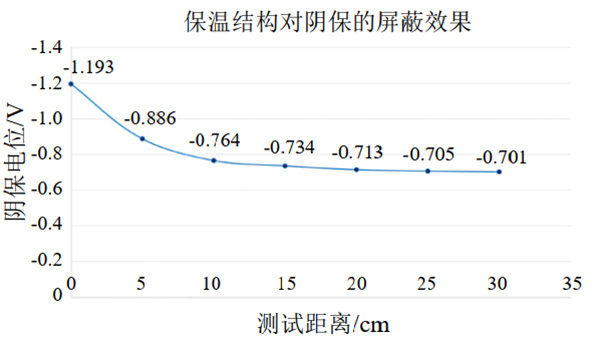

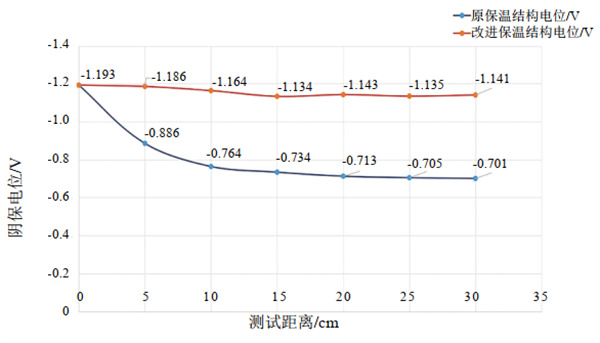

現場模擬預制保溫管道進水環境,聚氨酯結構進水后實驗水的厚度為1 cm、寬度為10 cm;模擬防腐層破損點為連續長條狀,寬1 cm、長30 cm;引入陰保電流并測量引入點處和遠離引入點處的陰極保護電位,從左至右每間隔5 cm依次測量,參比電極置于破損點正上方,圖 3電位測量結果表明,遠離電流流入點后電位衰減速度非常快。

圖 3 保溫結構對陰保電流屏蔽實驗結果

2.2 屏蔽距離計算

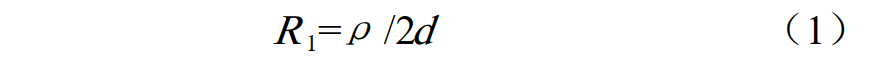

如圖 4所示,假設防腐層破損點不連續,且各破損點處于進水點左右兩側,陰保電流進入保溫層結構后分三個方向(R1、R2、R3)流動。假定三個破損點的直徑均為1.13 cm,水的平均厚度為1 mm、寬度1 cm,R2延伸長度為10 cm,R3延伸長度為20 cm,按式(1)(2)計算三個通路的電阻。

式中,R1為進水點流入管道破損點的接地電阻,Ω;ρ為水的電阻率,20 Ω·m;d為破損點直徑,1.13 cm;計算得R1=885 Ω。

圖 4 破損點處于進水點兩側

R1和R2為串聯電路:

式中,L為R2延伸長度,10 cm;S為水的截面積,0.1 cm2;計算得R1+R2=200 885 Ω;同理,R1+R3=400 885 Ω。

比較三個通路的電阻值,發現近進水點處電阻較小,較遠處的電阻呈指數增長。按歐姆定律,可知遠進水點處的電流呈指數減小。

實驗估算保溫層進水后的陰保屏蔽距離大約為水膜厚度的5至10倍,該距離內陰極保護可能有效,距離之外基本處于陰保屏蔽狀態。

2.3 保溫結構改進可行性實驗

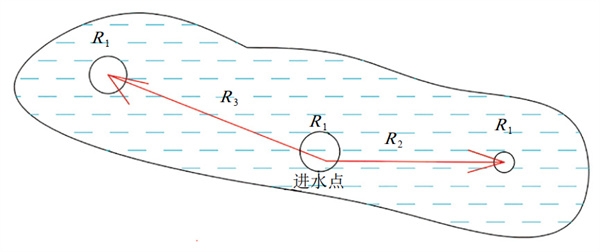

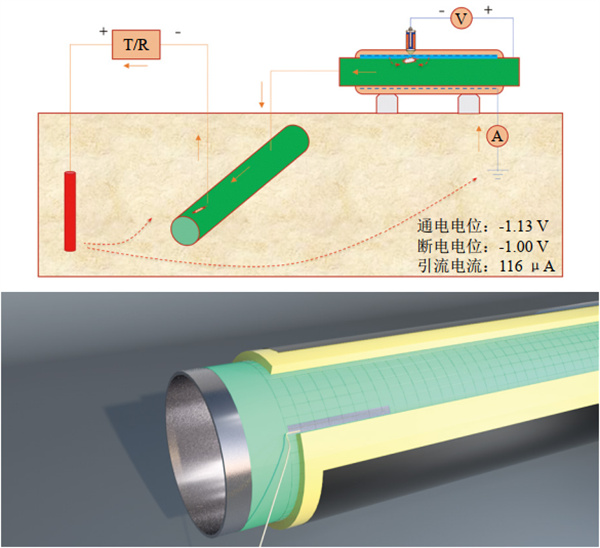

在管道保溫層聚氨酯內部置入鍍鋅鋼絲網(以下稱內置金屬網)可以為管道提供一個良好的低阻通道,金屬網僅纏繞在防腐層外側以避免與管道之間發生短路。每根管道的內置金屬網上連接一根接地鍍鋅鋼絲做引流用(以下稱引流接地線),如圖 5所示。

圖 5 改進管道保溫結構示意圖

3 材料及規格選擇

3.1 內置金屬網材料選擇

內置金屬網材質的金屬活性要比管道材質更活潑,其自然電位不能負于管道通電電位,綜合考慮選擇熱鍍鋅鋼絲網。

3.2 內置金屬網規格選擇

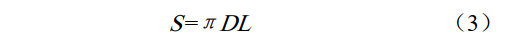

(1)陰極保護電流需求計算。以管徑219 mm管道為例,防腐層為FBE,按1根管道長12 m、0.1%裸露面積計算電流需求量I,電流密度取值為60 mA/m2(低于30 ℃時,FBE管道破損點處電流密度取20 mA/m2,按照每升高1 ℃增加1 mA/m2、保溫管道出站溫度70℃推算,取值60 mA/m2)。單根管道表面積按式(3)計算:

其中:S為每段管道表面積,m2;D為管道直徑,0.219 m;L為管道長度,12 m;計算得S=8.25 m2。

電流需求量為:I=60 mA/m2×8.25 m2×0.1%=0.4951 mA=495.1 uA。

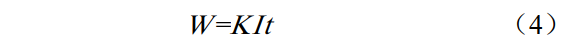

(2)按管道使用壽命30年推算內置金屬網的使用壽命。根據法拉第第一定律,放電時的金屬損失:

W為金屬消耗量,kg;K為常數,取9.1 kg/A·Y; I 為電流消耗,459.1 uA;t為管道使用壽命,按30年計;計算得W=125 g。

以絲徑1 mm、網格孔徑3 mm鋼絲網為例,與防腐層破損點等效的內置金屬網面積為471 cm2,重量為149 g,大于推算的125 g金屬消耗,滿足30年管道使用壽命。

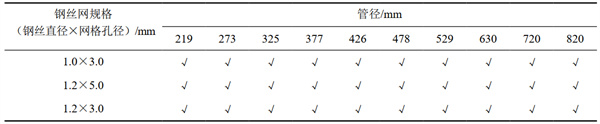

(3)不同管徑管道內置金屬網規格選擇。按30年使用壽命計,表 1為不同管徑管道內置金屬網選用鋼絲網規格推薦表。

表 1 不同管徑管道內置金屬網選用鋼絲網規格

3.3 引流接地線材質和規格

通常引流接地線的自然電位越正越好,應選擇惰性金屬。但考慮到引流接地線和內置鋼絲網屬于導通狀態,材料不同則可能引起電偶腐蝕發生斷裂,破壞整體引流結構。因此,選用與內置金屬網同材質的鍍鋅鋼絲,推薦規格為外徑2.2 mm至1.6 mm。

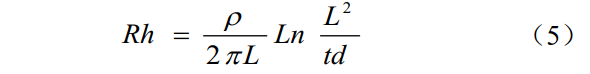

接地電阻采用式(5)計算:

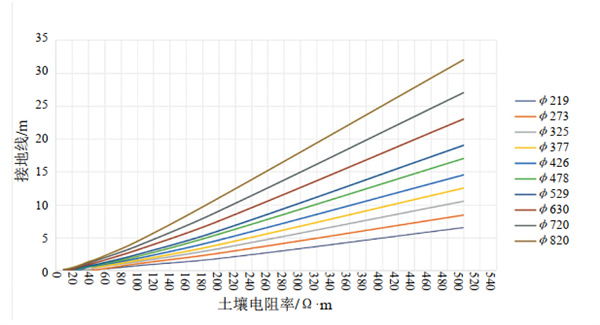

根據不同管徑管道陰極保護電流需求量、引流接地極電位差值等,推算引流接地線長度。在土壤電阻率小于50 Ω·m情況下,大部分管道的引流接地線均小于2 m,如圖 6所示。

圖 6 不同土壤電阻率下各管徑管道所需引流接地線長度對照圖

4 保溫結構改進后性能測試

4.1 電位測試

保溫結構內置金屬網后,管道陰極保護電位測試原理和結果分別如圖 7、圖 8所示。

圖 7 保溫結構改進后電位測試原理示意圖

圖 8 保溫結構改進前后管道陰保電位數據對比圖

4.2 其他性能測試和影響

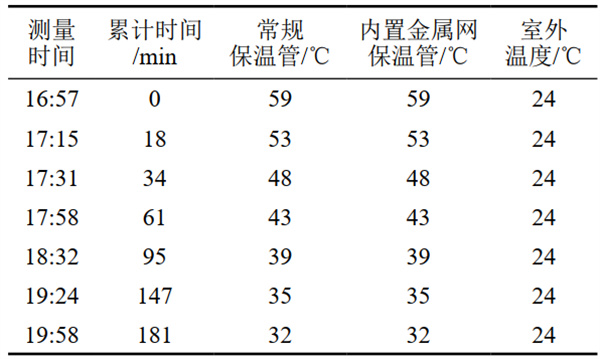

(1) 熱損失實驗。現場模擬內置金屬網對保溫管內的熱損失實驗(3小時)結果證明,改進保溫結構后熱損失可以忽略不計(表 2)。

表 2 內置金屬網對保溫管熱損失實驗結果

(2)交流雜散電流干擾分析。內置金屬網在管道防腐層外面形成一層有效的靜電屏蔽網,其抵抗感應型雜散電流干擾的能力較常規管道更強。

(3)對防腐層外檢測的影響。改進保溫結構后增加了內部的低阻通道,可能檢測到的防腐層破損點即為保溫層進水點,與原檢測工作無差別。

(4)與管道短路風險及規避措施。測試內置金屬網與管道是否短路,若發生短路會屏蔽整段12 m管道電流,陰極保護失效。但同時短路接觸點會快速腐蝕,金屬網腐蝕后會解除與管道的短路狀態,內置金屬網恢復成低阻通道,重新起到引流作用。

(5)對聚氨酯與FBE黏結力的影響。預制保溫管道時,聚氨酯通過空壓泵方式注入FBE防腐層和外保護層,由液態泡沫凝固為聚氨酯固態泡沫結構。內置金屬網會增加聚氨酯與FBE表面粗糙程度,有利于成型和固化,增強黏結力

5 改造工藝細節

(1)內置金屬網。內置金屬網要緊貼管道防腐層布置,與管道的間隙越小越好。每根管道的內置金屬網(鋼絲網)為獨立結構,焊接時不與相鄰管道的內置金屬網連接。

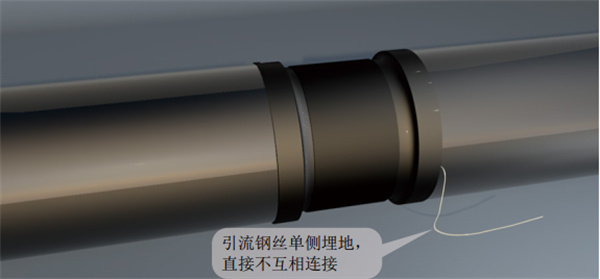

(2)焊接補口。焊接補口應采用性能可靠、現場環境適應性強、施工操作方便和技術經濟性好的材料,補口順序依次為防腐層—保溫層—防護層,補口工藝參照原保溫管道。引流接地線要單側引出,管道之間的接地線不連接,如圖 9所示。

圖 9 補口處的引流接地線處置

6 結語

原埋地保溫層鋼質管道存在較大腐蝕風險,通過理論分析和現場模擬實驗,開展保溫層結構改造,材料易得,工藝簡單,成本低廉,對陰極保護效果改善明顯,可有效解決保溫結構對陰極保護的屏蔽問題,同時金屬網內置于保溫層內,還可以減輕埋地管道感應型交流干擾。測試結果表明,陰極保護電位能準確反映測試位置的真實陰保狀態,管道腐蝕控制和監控工作均能正常進行,可為架空保溫管道、城市供熱管道的陰極保護提供有益借鑒。

作者簡介:王軍明,工程師,長江大學畢業,東部原油儲運公司襄陽輸油處副處長,從事管道相關工作17年。聯系方式:13908673435,wangjunm@dingtalk.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號