油氣管道B型套筒焊接方法

來(lái)源:《管道保護(hù)》2023年第2期 作者:任愛(ài)平 許建 時(shí)間:2023-4-14 閱讀:

任愛(ài)平 許建

國(guó)家管網(wǎng)集團(tuán)北方管道呼和浩特輸油氣分公司

長(zhǎng)輸油氣管道在運(yùn)行過(guò)程中,因制造缺陷、施工損傷和內(nèi)外腐蝕等因素造成不同程度的裂紋、凹陷及金屬損失等缺陷,需要花費(fèi)大量的人力、物力和財(cái)力進(jìn)行缺陷點(diǎn)修復(fù)。B型套筒具有修復(fù)性好、可靠性高等特點(diǎn),在管道缺陷修復(fù)中應(yīng)用較多。通過(guò)分析B型套筒焊接修復(fù)過(guò)程,總結(jié)了前期準(zhǔn)備、焊接方法選擇及焊后處理措施等需要重點(diǎn)關(guān)注的控制環(huán)節(jié)和注意事項(xiàng),為B型套筒焊接修復(fù)作業(yè)提供參考。

1 修復(fù)適用范圍

B型套筒適用于油氣長(zhǎng)輸管道金屬損失、變形、焊縫缺陷等非泄漏類(lèi)缺陷的修復(fù)。中俄東線(xiàn)、西氣東輸?shù)却罂趶焦艿酪膊捎肂型套筒進(jìn)行缺陷修復(fù)。在大口徑、高壓力、高鋼級(jí)、大壁厚管道上進(jìn)行B型套筒修復(fù),存在體積大、壁厚大、重量大、焊接時(shí)間長(zhǎng)等問(wèn)題,需要重點(diǎn)關(guān)注。以下幾種情況不能使用B型套筒進(jìn)行永久性修復(fù):油氣管道裂紋深度大于壁厚的80%、管體凹陷深度大于管徑6%、環(huán)焊縫缺陷深度大于壁厚80%。

2 焊前準(zhǔn)備工作

2.1 焊接組件及焊條

(1)B型套筒上下護(hù)板。選擇B型套筒要充分考慮所修復(fù)管道的材質(zhì)、設(shè)計(jì)壓力、管徑、壁厚以及管線(xiàn)所經(jīng)過(guò)的地區(qū)等級(jí),一般要求與管道材質(zhì)相同或相近。常用的套筒材料有壓力容器用鋼板和長(zhǎng)輸管道專(zhuān)用管線(xiàn)鋼(L系列或X系列),套筒長(zhǎng)度≥150 mm,上下護(hù)板具體尺寸可以根據(jù)現(xiàn)場(chǎng)缺陷大小及焊縫位置確定。

(2)縱焊縫背部墊板。任何管道裂紋都會(huì)受到環(huán)向應(yīng)力影響,焊接時(shí)應(yīng)裝配背部墊板與套筒配套使用。背部墊板選擇低碳鋼材質(zhì),長(zhǎng)度超出B型套筒兩端至少150 mm,用于焊接引弧或熄弧,厚度為2.5 mm左右。如果套筒側(cè)縫采用加背部墊板和壓力平衡槽的方法,則套筒的總厚度不應(yīng)小于管道壁厚與背部墊板壓力平衡槽深度之和。

(3)焊條選擇。焊條選擇應(yīng)遵循等強(qiáng)度、同成分、抗裂紋、抗氣孔和低成本原則。所用焊條型號(hào)應(yīng)經(jīng)過(guò)焊接工藝規(guī)程評(píng)定。例如,長(zhǎng)呼原油管道(L415材質(zhì))B套修復(fù)焊接作業(yè),使用直徑為3.2 mm的CHE507GX焊條進(jìn)行填充蓋面焊接。焊接前應(yīng)按照產(chǎn)品說(shuō)明書(shū)對(duì)焊條進(jìn)行烘干處理。一般低氫型焊條烘干溫度為350 ℃~400 ℃,恒溫時(shí)間為1 h~2 h。焊接現(xiàn)場(chǎng)應(yīng)設(shè)焊條恒溫干燥筒,溫度控制在100 ℃~150 ℃,隨用隨取。當(dāng)天用不完的焊條收回,重新烘干后使用。重新烘干次數(shù)不超過(guò)兩次。

2.2 焊接準(zhǔn)備

(1)手續(xù)辦理。按照最新頒布的GB 30871―2022《危險(xiǎn)化學(xué)品企業(yè)特殊作業(yè)安全規(guī)范》規(guī)定,B型套筒焊接被納入特級(jí)動(dòng)火作業(yè)管理,相應(yīng)的管控措施和手續(xù)辦理也更加嚴(yán)格。動(dòng)火前要編制特級(jí)動(dòng)火作業(yè)方案和專(zhuān)項(xiàng)應(yīng)急預(yù)案,并提前通過(guò)油氣調(diào)控中心進(jìn)行備案獲得批準(zhǔn)。申請(qǐng)動(dòng)火單位和作業(yè)單位要對(duì)動(dòng)火過(guò)程存在的風(fēng)險(xiǎn)開(kāi)展JSA分析,制定風(fēng)險(xiǎn)防控措施。動(dòng)火作業(yè)前開(kāi)具特級(jí)動(dòng)火(非管線(xiàn)打開(kāi))作業(yè)票,對(duì)作業(yè)人員進(jìn)行培訓(xùn)和安全技術(shù)交底,開(kāi)展可燃?xì)怏w檢測(cè),滿(mǎn)足條件且經(jīng)主管業(yè)務(wù)領(lǐng)導(dǎo)批準(zhǔn)后方可進(jìn)行動(dòng)火作業(yè)。B型套筒安裝和焊接過(guò)程如還涉及其他特殊作業(yè),例如吊裝和臨時(shí)用電等作業(yè),也應(yīng)辦理相應(yīng)的作業(yè)票,開(kāi)展風(fēng)險(xiǎn)分析并制定防控措施。

(2)焊道打磨。B型套筒安裝前要進(jìn)行焊道打磨(只需對(duì)兩端環(huán)焊縫位置打磨即可),管道表面處理質(zhì)量應(yīng)達(dá)到GB/T 8923―1988《涂裝前鋼材表面銹蝕等級(jí)和除銹等級(jí)》規(guī)定的ST3級(jí)要求(手動(dòng)打磨)或Sa2.5級(jí)標(biāo)準(zhǔn)(噴砂處理),表面應(yīng)干燥,無(wú)松動(dòng)的浮銹,無(wú)污物,基材搭接部位的原防腐層表面應(yīng)干燥、平整、無(wú)污物。

根據(jù)現(xiàn)場(chǎng)裝配情況,可對(duì)安裝區(qū)域的原管道螺旋焊縫或直焊縫進(jìn)行打磨。打磨前,應(yīng)對(duì)打磨區(qū)域的管體(包括螺旋焊縫或直焊縫)進(jìn)行超聲波檢測(cè),確認(rèn)無(wú)缺陷后,方可打磨至焊縫余高為2 mm,并圓滑過(guò)渡。

(3)壁厚測(cè)量。B型套筒與管道連接的環(huán)向角焊縫焊接區(qū)域兩側(cè)延伸各10 mm管道壁厚進(jìn)行全位置超聲波測(cè)量,逐點(diǎn)進(jìn)行,最小壁厚不應(yīng)小于4.8 mm。

(4)焊接預(yù)熱。焊接前采用火焰加熱或中頻加熱方式對(duì)焊接管件預(yù)熱,預(yù)熱溫度應(yīng)符合焊接工藝規(guī)程要求。焊接過(guò)程中還應(yīng)注意層間溫度保持,最小值不應(yīng)低于預(yù)熱溫度的最小值。當(dāng)焊接作業(yè)中斷時(shí),再次焊接前應(yīng)重新預(yù)熱到要求的溫度。

(5)焊前壓力確認(rèn)。運(yùn)行管道修復(fù)應(yīng)按照規(guī)定提前降低管道內(nèi)介質(zhì)壓力,原油管道焊接處管內(nèi)壓力宜小于此段管道允許工作壓力的0.5倍,且原油充滿(mǎn)管道;天然氣或成品油管道宜小于0.4倍,且成品油管道應(yīng)充滿(mǎn)油品。

3 焊接方法及注意事項(xiàng)

3.1 縱焊縫焊接

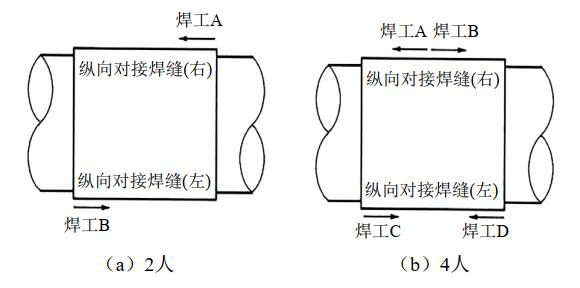

首先焊接兩側(cè)順油流方向縱焊縫,兩側(cè)同時(shí)焊接。兩名焊工焊接時(shí),應(yīng)按圖 1(a)所示焊接順序同時(shí)焊接。對(duì)護(hù)板長(zhǎng)度≥700 mm的套筒進(jìn)行縱焊縫焊接時(shí),每道焊縫應(yīng)至少2名焊工同時(shí)施焊。4名焊工焊接時(shí)應(yīng)按圖 1(b)所示焊接順序同時(shí)焊接。焊接操作一直持續(xù)到整個(gè)焊縫熔敷截面的三分之一終止,主要是為了減小焊接應(yīng)力與變形。

圖 1 B型套筒縱焊縫焊接順序

所有套筒縱焊縫焊接時(shí)應(yīng)采用回火焊道,100%焊透,不應(yīng)燒穿背部墊板。護(hù)板厚度大于等于30 mm的套筒,焊接時(shí)應(yīng)焊接退火焊道。退火焊道在填充焊完成30%~50%時(shí)進(jìn)行,距離坡口邊緣小于2 mm,退火焊道選用直徑3.2 mm焊條,焊后打磨至1 mm左右。蓋面焊時(shí),需由下沿至上沿進(jìn)行,蓋面焊道不得再焊接至三通或護(hù)板上,而是焊接在退火焊道上。注意在合適位置焊接回火焊道,且不得焊接在退火焊道上。縱焊縫焊接完成后用手砂輪切除縱焊縫兩端的背部墊板。

B型套筒縱焊縫一般采用焊條電弧焊焊接方法。國(guó)內(nèi)一般采用不對(duì)稱(chēng)角度的V型坡口,下面角度小,約為10°左右,上面稍大,約為30°左右。國(guó)外有些作業(yè)采用上下對(duì)稱(chēng)V型坡口,上下都約為20°左右。

3.2 環(huán)向角焊縫焊接

其次焊接一側(cè)的環(huán)向角焊縫,此時(shí)另外一側(cè)的環(huán)向角焊縫不得進(jìn)行點(diǎn)焊,單側(cè)焊接完成后再焊接另外一側(cè)。根據(jù)Q/GGW BF 0316―2021《鋼質(zhì)油氣管道失效搶修技術(shù)規(guī)范》規(guī)定:當(dāng)B型套筒厚度大于1.4倍管道壁厚時(shí),其與管道連接的環(huán)向角焊縫的焊腳高度和寬度不應(yīng)小于1.4倍管道壁厚;小于1.4倍管道壁厚時(shí),焊腳高度和寬度應(yīng)為B型套筒壁厚與組對(duì)間隙之和。

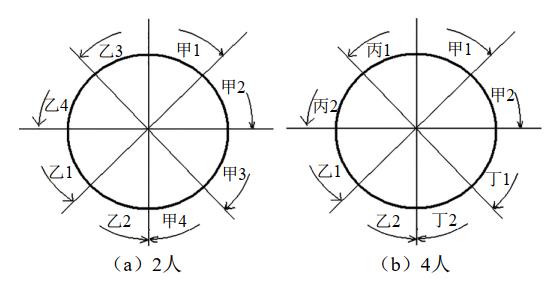

在管道外徑大于等于325 mm的管道上進(jìn)行角焊縫焊接時(shí),每道焊縫應(yīng)至少兩名焊工同時(shí)施焊,且兩電弧間應(yīng)相距至少50 mm。如圖 2所示。

圖 2 B型套筒環(huán)向角焊縫焊接順序

由于套筒和管道之間有一定的距離,直接焊末端角焊縫時(shí)有一定困難。所以當(dāng)套筒和管道間隙超過(guò)3 mm時(shí),應(yīng)在管道上先焊預(yù)堆層,根據(jù)B型套筒厚度確定焊腳尺寸。預(yù)堆層、角焊縫的焊接與一般的焊接順序不一樣。兩側(cè)環(huán)焊縫不能同時(shí)焊接,至少一側(cè)焊完3層以后,再焊接另一側(cè)。預(yù)堆層不能與套筒相連,否則會(huì)產(chǎn)生應(yīng)力開(kāi)裂。

4 焊后措施

4.1 焊后檢測(cè)

B型套筒焊接完成后進(jìn)行100%外觀檢查。焊縫上焊渣及雜物應(yīng)清理干凈,表面均勻整齊,無(wú)凹坑、焊瘤等缺陷。焊縫表面無(wú)肉眼可見(jiàn)的裂紋、未熔合、夾渣、氣孔、引弧痕跡及夾具焊點(diǎn)等缺陷。

外觀檢查合格后方可進(jìn)行無(wú)損檢測(cè)。焊接完成輸油管道冷卻后立即進(jìn)行磁粉檢測(cè)、滲透檢測(cè)或超聲波檢測(cè),輸氣管道還可進(jìn)行X射線(xiàn)檢測(cè)。焊接完成24 h后,針對(duì)焊縫再次開(kāi)展磁粉檢測(cè)、滲透檢測(cè)或超聲波檢測(cè),確保無(wú)延遲裂紋等缺陷。無(wú)損檢測(cè)不合格的焊口可采取缺陷清除、返修以及有效的焊縫加強(qiáng)措施進(jìn)行修復(fù)。

4.2 焊后保溫措施

B型套筒焊接完成后,要立即對(duì)焊道及周邊區(qū)域進(jìn)行加熱和包裹保溫,以加快焊縫中氫的擴(kuò)散。

5 結(jié)語(yǔ)

B型套筒焊接修復(fù)技術(shù)適用范圍廣,修復(fù)效果好,可靠性高,經(jīng)濟(jì)環(huán)保,可作為管道缺陷永久修復(fù)的一種方法。長(zhǎng)慶至呼和浩特石化原油管道通過(guò)內(nèi)檢測(cè)發(fā)現(xiàn)金屬損失、凹陷和焊縫缺陷等上千處,按照計(jì)劃每年開(kāi)展B型套筒修復(fù)幾十至上百處。因其是在帶壓管道上進(jìn)行的特級(jí)動(dòng)火作業(yè),焊接質(zhì)量對(duì)修復(fù)效果影響較大,具有一定的安全隱患。因此,作業(yè)過(guò)程中一定要做好安全防護(hù)、風(fēng)險(xiǎn)管控、質(zhì)量管理。

作者簡(jiǎn)介:任愛(ài)平,1990年生,本科,工程師,2013年畢業(yè)于中國(guó)石油大學(xué)(華東),現(xiàn)從事油氣管道維搶修管理工作。聯(lián)系方式:18647125993,renap@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)