X70管道B型套筒自動焊工藝研究

來源:《管道保護》2023年第3期 作者:胡多多 時間:2023-6-21 閱讀:

胡多多

國家管網集團東部儲運公司搶維修中心

摘要:近年來,效率高、質量穩定的全自動焊接技術在長輸管道施工中得到了廣泛應用。針對X70高鋼級大口徑管道B型套筒自動焊接工藝開展焊接試驗研究,選擇全位置自動焊接系統,確定了B型套筒縱焊縫焊接、環角焊縫焊接等關鍵工序的自動焊接工藝,介紹了自動焊接注意事項及焊接缺陷的產生及處理方法,通過焊接試驗表明焊接質量合格。將其與人工焊接進行對比,結果顯示可以縮短焊接用時34%、節省耗材25%。

關鍵詞:高鋼級大口徑管道;B型套筒;自動焊接工藝;焊接應用試驗

長輸管道自動焊技術具有效率高、質量穩定、對操作人員要求低的特點,目前得到了廣泛應用,我國在西氣東輸三線、陜京三線、陜京四線、中俄原油管道二線等新建長輸管道施工中也相繼應用了全自動焊接工藝。本文選擇管道外掛式全位置自動焊接系統,針對X70高鋼級大口徑管道B型套筒自動焊接工藝開展試驗研究,為提升管道搶維修技術實力提供支撐。

1 單焊炬自動焊接工藝

1.1 B型套筒縱焊縫焊接

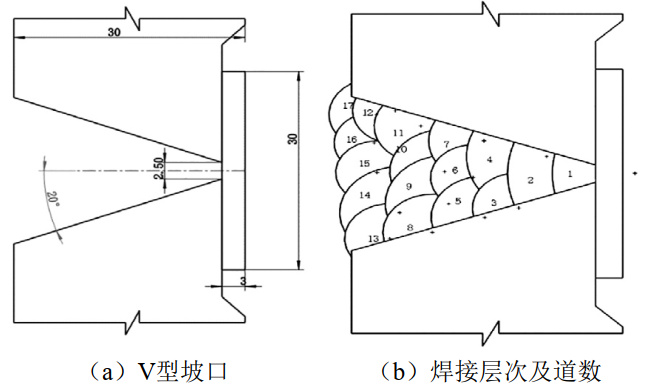

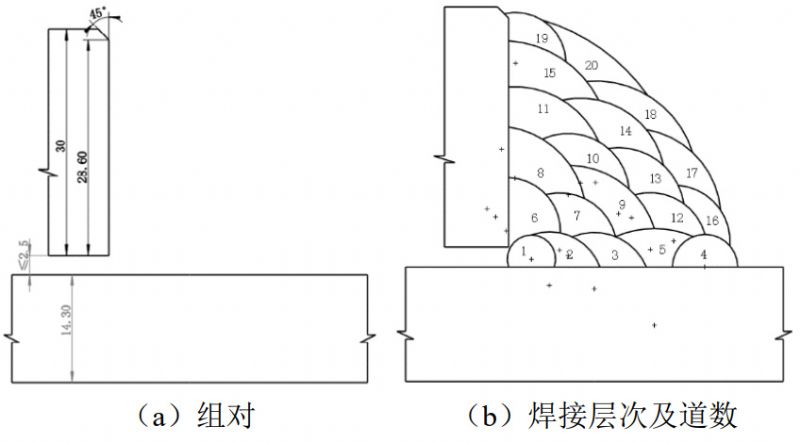

(1)坡口形式、焊接層次及道數。縱焊縫坡口形式為V型,背墊材質及規格為20號鋼、3 mm×30 mm (圖 1- a),其中坡口面角度β20.0 °±1.5 °, 鈍邊ρ0 mm, 對口間隙b2.5 mm~ 4.0 mm;錯邊量不超過3.0 mm,余高0 mm~2.0 mm,局部不高于3.0 mm,蓋面焊縫寬度為坡口上口每側增寬0.5 mm~2.0 mm,焊接層數為根焊1 層、填充焊4層11道、蓋面焊1 層5道(圖 1- b)。

圖 1 B型套筒縱焊縫焊接示意

(2)焊前準備。采用鏈條卡具組對口方式。坡口兩側25 mm打磨出金屬光澤。選擇火焰加熱方式,預熱寬度為坡口兩側大于75 mm,并在距管口25 mm 處均勻測量圓周上4點的溫度。預熱溫度≥80℃,道間溫度50℃~80℃。焊接電流為直流(DC)、正極性接法(DC+),熔滴過渡為顆粒過渡。自動焊接軌道宜安裝在坡口下側,距坡口尺寸調節一致,角擺方式。按照焊接工藝要求,準備焊材。

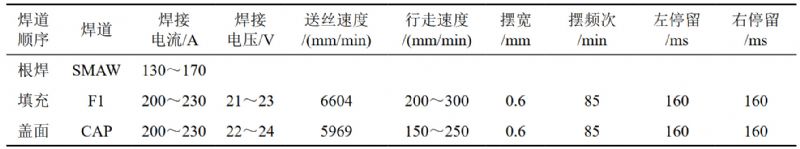

(3)焊接試驗。在管徑1016 mm、X70管道進行B型套筒縱焊縫焊接試驗(圖 2),焊接參數如表 1所示。

圖 2 B型套筒縱焊縫焊接試驗現場圖

表 1 縱焊縫焊接參數表

1.2 B型套筒環角焊縫焊接

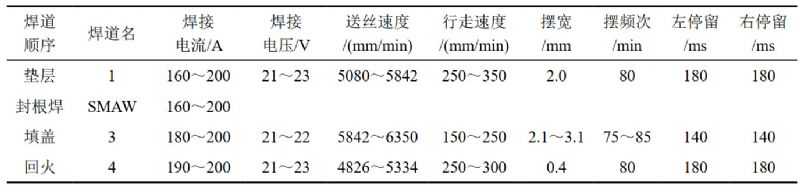

(1)組對、焊接層次及道數。環角焊縫組對如圖 3(a)所示,接頭形式采用環形搭接角焊縫,組對間隙不大于2.5 mm,焊腳尺寸40 mm×40 mm,焊接層次及道數如圖 3(b)所示。

圖 3 B型套筒環角焊縫焊接示意

(2)焊前準備。焊接前先將縱焊縫的引弧板和熄弧板切割掉,打磨至套袖完整狀態。焊縫兩側25 mm打磨出金屬光澤。電加熱、感應加熱或火焰加熱方式均可,預熱寬度為角焊縫兩側大于75 mm,并在距焊縫25 mm處均勻測量圓周上4點的溫度。預熱溫度≥30℃,道間溫度30℃~50℃。焊接電流、熔滴過渡形式同縱焊縫焊接。全自動環形軌道與B型套筒平行且距離一致,擺動方式為角擺。按照焊接工藝要求,準備焊材。

(3)墊層及回火焊道。按圖圖 3(b)標注1至4焊道焊接墊層,3道和4道之間焊接回火焊道,如圖 3(b)所示第5焊道。

(4)封根焊道。墊層及回火焊道焊完后進行封根焊,如圖 3(b)所示第6焊道。封根焊要保證套袖側棱角完全融合。

(5)回火焊道。在蓋面焊時,在最后一道焊縫處采用回火焊道工藝,焊后打磨距母材1 mm厚,且平整,如圖 3(b)所示第20焊道。

(6)焊接試驗。在管徑1016 mm、X70管道進行B型套筒環角焊縫焊接試驗(圖 4),焊接參數如表 2所示。

1.3 焊后保溫緩冷

縱焊縫、環角焊縫焊接完成后,使用石棉被對焊縫保溫緩冷(圖 5)。

圖 5 焊后采用石棉被保溫緩冷

1.4 焊接質量檢驗

完成B型套筒焊接試驗后,對焊縫進行質量檢驗。所有焊縫外觀檢查合格,48 h后采用磁粉探傷、相控陣進行無損檢測,檢測結果合格。

2 自動焊接注意事項

(1)安裝縱焊縫焊接軌道時,檢查磁性軌道吸力是否正常,有無消磁情況,軌道距離坡口邊緣尺寸一致。環角焊縫軌道安裝距離要保證從墊層到蓋面依次焊接完成。

(2)開機前檢查自動焊設備各個接頭是否安裝正確且連接牢固,開機后檢查機頭各個動作是否正常,檢查氣體流量是否合適。

(3)焊接起弧前應將焊槍調整至合適的位置,焊接開始就要調整焊槍與擺寬,觀察坡口兩側的熔合情況。縱焊縫焊接時注意觀察上坡口填充量及熔合情況,環角焊縫在打墊層焊接時控制好行走速度,在保證熔合正常的情況下盡可能行走快一點。每一層焊接完成后務必清理導電嘴,并調節保護氣罩至合適位置。

(4)焊接工作結束后應將焊接小車從軌道摘下,放置小車前應盡量將焊槍送絲管捋順,不宜打彎放置,否則易使焊槍送絲管變形,導致送絲不暢。

(5)每一層焊接完成后,及時清理層間飛濺,熔合不好的地方及時用砂輪機進行打磨至光滑過渡。在環角焊縫10點鐘至2點鐘位置特別注意層間及飛濺清理。

3 焊接缺陷的產生及處理方法

根據無損檢測結果統計,焊接產生的缺陷主要有兩種:圓形缺陷 、條形缺陷(含直線未熔及間斷未熔)。

(1)圓形缺陷。形成原因: 焊口加熱溫度不夠,層間溫度不足;焊接時防風措施不到位;焊槍保護噴嘴清理不及時,保護氣流量大或小都有可能會出現密集氣孔;層間飛濺清理不及時。解決方法:清理好每層焊縫內的雜質,盡可能使用砂輪機打磨,清理時注意不要把焊道之間的搭接處打磨成夾溝;加強防風措施;將焊接電壓略加大一些,從而減小飛濺程度,增強電弧的穩定性;加快焊接小車行走速度,角向擺動調節合適。

(2)條形缺陷。原因:焊槍的角度不合適,層間出現夾溝時未及時打磨平整,焊接電流過小。解決辦法:焊接每一道時,調整好焊槍角度,熔寬搭接上一道焊縫的1/2左右,在焊接環角焊縫10點至2點鐘位置時,容易出現較深的夾溝,應適當調節小車行走速度,減小擺寬,適當增加焊接電流。

4 效果對比

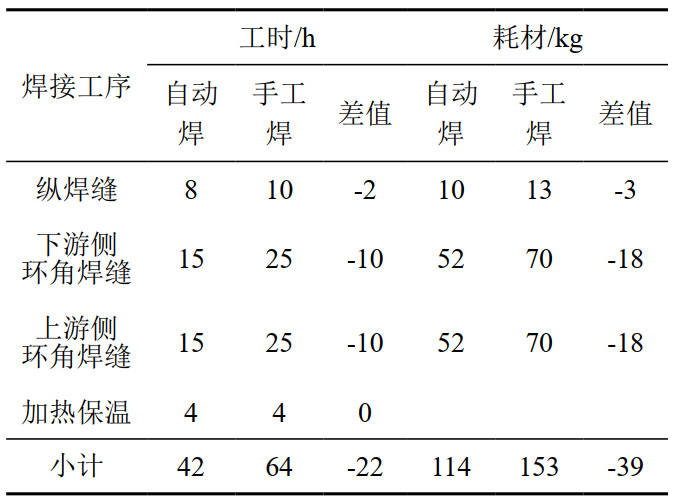

從所需工時、耗材兩等方面對比自動焊接與人工焊接的差異,結果如表 3所示。

表 3 自動焊接與人工焊接所需工時與耗材對比結果

從表 3可以看出,不考慮軌道安裝、小車調整、管口組對等用時及差異,與人工焊接相比,自動焊純焊接用時縮短34%;采用藥芯焊絲,比人工使用焊條節省耗材25%。焊工可由4人減至2人,其優越性突出。

5 結語

選擇單焊炬全位置自動焊接系統,采用自動焊接工藝在X70大口徑管道進行了B型套筒焊接試驗,焊接質量合格。與人工焊接相比,用時短,耗材少,節省人力資源成本,經濟效益明顯。同時,自動焊接工藝降低了對人員技術水平的依賴。目前試驗結果僅在車間進行了焊接試驗,驗證了采用自動焊接工藝焊接大口徑管道B型套筒的可行性,沒有模擬在役管道工況進行試驗,取得的試驗數據還有一定的局限性。下一步將結合在役管道封堵換管作業,在運行管道有一定壓力和介質流動狀況下,開展在役管道的自動焊接工藝研究,摸索出一套適用于生產實際的自動焊接工藝。

作者簡介:胡多多,1992年生,碩士研究生,工程師,畢業于長江大學油氣儲運專業,現主要從事油氣管道維搶修技術研究工作。聯系方式:18552923260,hudd@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號