干式隧道管道外檢測發(fā)現(xiàn)問題解析

來源:《管道保護》2024年第1期 作者:宋奕 尤曉風 劉䶮翔 黃琳 劉震軍 時間:2024-1-23 閱讀:

宋奕1 尤曉風1 劉䶮翔2 黃琳2 劉震軍2

1.國家管網(wǎng)集團西氣東輸銀川輸氣分公司; 2.中國石油天然氣管道科學研究院有限公司

摘要:通過對干式隧道的管道防腐層、管體腐蝕、管道附屬構件以及管體變形與應力外檢測分析,發(fā)現(xiàn)主要存在防腐層施工期損傷、熱收縮帶補口質量不合格、管卡螺栓腐蝕或部分螺栓斷裂導致的管卡失效、管道存在變形等問題,根據(jù)國標作出合于使用的評價并提出質量提升建議。

關鍵詞:干式隧道;穿越管道;防腐層;管道外檢測

石油天然氣管道通過河流與山嶺,常采用隧道穿越方式。由于隧道內(nèi)施工空間受限,施工質量不易控制,常規(guī)外檢測方法難以有效檢測隧道管道,隧道管道成為管道完整性管理的薄弱壞節(jié)。SY/T 6068―2014 《油氣管道架空部分及其附屬設施維護保養(yǎng)規(guī)程》規(guī)定I等養(yǎng)護隧道每5~8年,II、III等每6~10年應進行定期檢測。GB 32167―2015《油氣輸送管道完整性管理規(guī)范》、SY/T 6621―2016《輸氣管道系統(tǒng)完整性管理規(guī)范》等要求根據(jù)管道情況需定期進行完整性評價。通過對7條干式隧道的管道防腐層、管體腐蝕狀況、管道附屬構件以及管體變形與應力檢測結果的分析,歸納總結存在問題,并提出了施工與運行管理建議。

1 管道防腐層檢測

干式隧道管道通常采用架空敷設的方式,不存在與土壤介質的回路,地面管道外檢測手段通常不能使用,需對管道防腐層進行直接檢測。

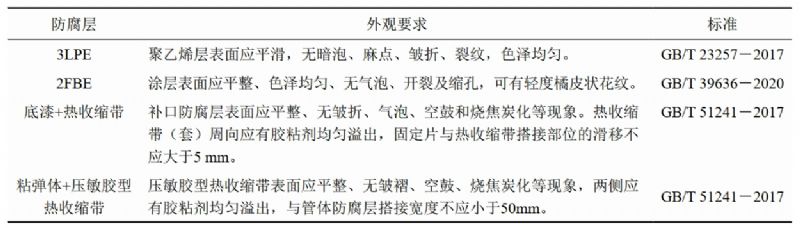

(1)管道防腐層外觀檢測與電火花檢漏。干式隧道穿越一般直管段為加強級3LPE,彎管段為雙層FBE,補口處采用環(huán)氧底漆+熱收縮帶,少部分干式隧道補口采用粘彈體+熱烤壓敏帶。按照GB/T 23257―2017、GB/T 39636―2020、GB/T 51241―2017各防腐層外觀要求如表 1所示。

表 1 防腐層外觀要求

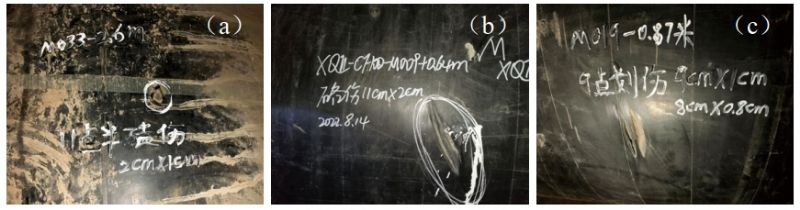

通過對外觀檢測數(shù)據(jù)分析,絕大多數(shù)管道防腐層滿足相應標準要求。部分管道防腐層有建設施工期所留下的機械損傷和補傷,且部分補傷處失效。電火花檢漏發(fā)現(xiàn),有6條管道存在防腐層破損點。圖 1 a、b、c分別為管道磕傷、硌傷與劃傷,均為施工期機械損傷,且因造成損傷后通常不易被發(fā)現(xiàn)而未及時修復。圖 1 d為管道建設期補傷失效。圖 1 e是管道防腐層直接與支墩產(chǎn)生擠壓造成防腐層破損失效。

圖 1 防腐層破損點

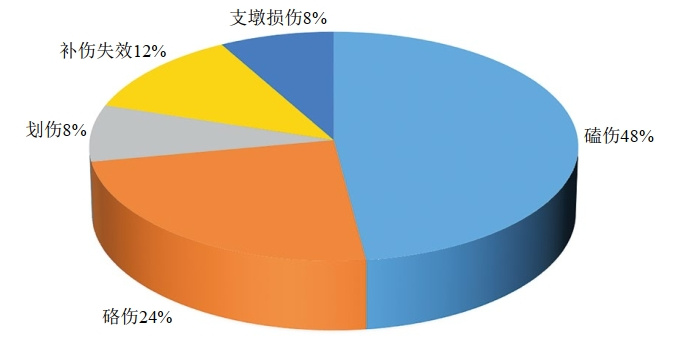

對上述防腐層破損點進行統(tǒng)計分析, 92%的損傷均與建設施工作業(yè)條件差、質量把關不嚴有關。應積極改善作業(yè)條件,嚴格控制施工質量,并開展100%電火花檢漏,保證干式隧道管道防腐層的有效性(圖 2)。

圖 2 防腐層漏點原因統(tǒng)計

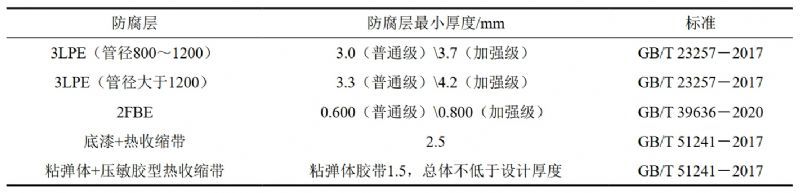

(2)防腐層厚度檢測。經(jīng)檢測發(fā)現(xiàn),普通級3LPE防腐層厚度最小為3.30 mm,加強級防腐層厚度最小為4.69 mm,滿足GB/T 23257―2017要求;2FBE厚度最小為0.991 mm,滿足GB/T 39636―2020要求;底漆+熱收縮帶補口的厚度位于2.87 mm~5.05 mm,粘彈體+壓敏膠型熱收縮帶補口因粘彈體厚度需在施工中未包覆熱收縮帶時測量故本次僅測量總厚度,位于4.01 mm~9 mm之間,遠大于設計厚度2.8 mm,符合GB/T 51241―2017要求。總之,所檢測隧道管道防腐層厚度滿足規(guī)范要求(表 2)。

表 2 防腐層厚度要求

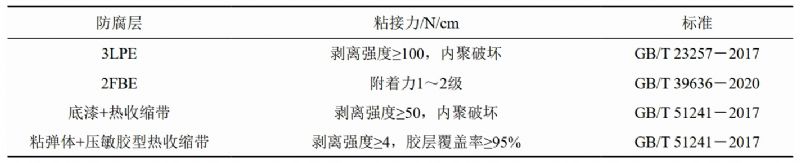

防腐層粘接力是保證防腐層質量的重要因素,若防腐層粘接力不足,則容易出現(xiàn)防腐層剝離失效(表 3)。

表 3 防腐層粘接要求

通過檢測發(fā)現(xiàn)這7條隧道內(nèi)3LPE防腐層、雙層FBE防腐層質量基本受控,防腐層粘接力滿足標準要求。

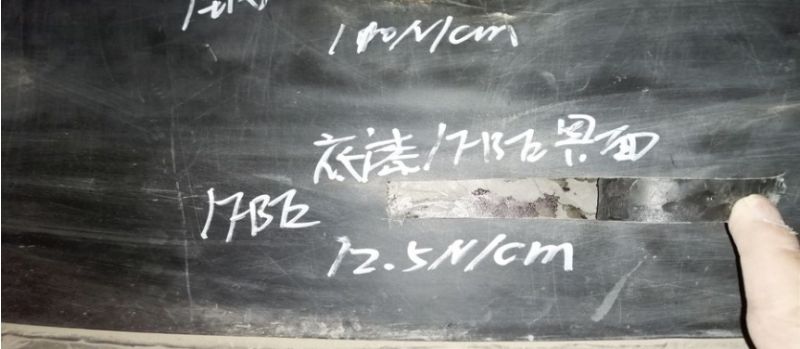

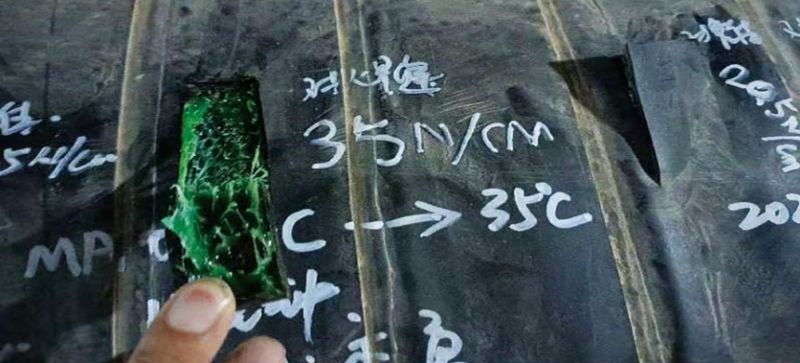

3LPE防腐層的補口易成為防腐層的薄弱點。對5條底漆+熱收縮帶補口的粘接力進行抽檢發(fā)現(xiàn),剝離強度平均值不到41 N/cm,不滿足標準50 N/cm的要求,僅36.9%的測試點剝離強度能達到標準要求,破壞形式為內(nèi)聚破壞的測點僅占7.8%,且達標率與各隧道施工質量關系較大,建成時間造成的區(qū)別不明顯,因此該補口方式無法滿足標準要求(圖 3)。對1條采用粘彈體+壓敏膠型熱收縮帶補口進行檢測發(fā)現(xiàn),平均剝離強度約為23 N/cm,遠大于標準要求的4 N/cm,且90%測試點位剝離強度滿足標準要求,各點位膠層覆蓋率基本接近100%,均滿足標準要求,是一種相較于傳統(tǒng)的底漆+熱收縮帶補口更加優(yōu)良的補口結構(圖 4)。

圖 4 黏彈體+壓敏膠型熱收縮帶補口剝離強度示例

2 管體腐蝕狀況檢測

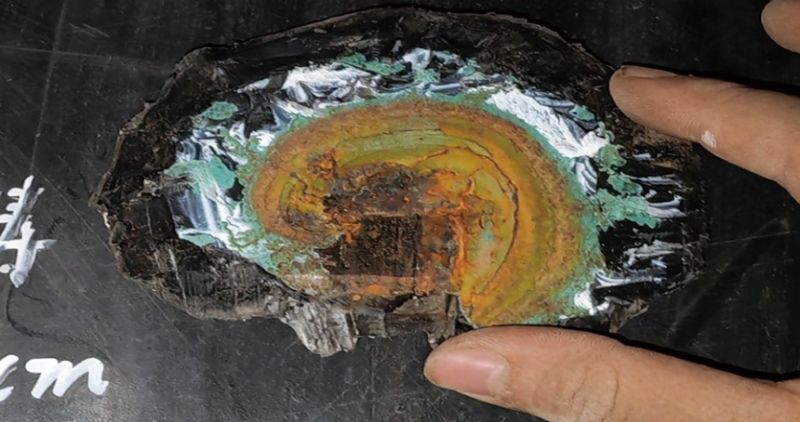

(1)檢測結果。大部分防腐層破損點位置以及被剝離的補口處均未發(fā)現(xiàn)明顯的管體腐蝕,僅個別防腐層破損點位置發(fā)生輕微銹蝕的情況,腐蝕深度不足0.01 mm,破損點處為均勻腐蝕(圖 5),腐蝕程度主要受防腐層狀況和隧道內(nèi)環(huán)境濕度的影響。分析可能是腐蝕點位存在短暫空氣濕度相對較高和凝露的情況,形成了水膜,由于隧道大部分時間處于空氣濕度相對較低狀態(tài),水膜難以長期存在,產(chǎn)生的浮銹具有隔離介質的作用,故腐蝕深度不大。

圖 5 管體腐蝕

值得注意的是,除非隧道內(nèi)空氣環(huán)境常年干燥,否則干式隧道內(nèi)管道防腐層一旦破損,暴露在潮濕的空氣中就會產(chǎn)生大氣腐蝕。在管道防腐層破損點產(chǎn)生水膜,就可引起電化學腐蝕,且可能產(chǎn)生較高的腐蝕速率,影響管道安全運行。

(2)合于使用評價。對于管道因腐蝕等原因造成壁厚減薄處,根據(jù)SY/T 0087.1―2018《鋼質管道及儲罐腐蝕評價標準 第1部分:埋地鋼質管道外腐蝕直接評價》的要求,壁厚減薄小于10%的管道可以繼續(xù)使用;對于壁厚減薄超過10%的管道進行剩余強度評價,來確認管道失效風險,具體評價流程應按照SY/T 10048―2016《腐蝕管道評估推薦作法》、SY/T 6477―2017《含缺陷油氣管道剩余強度評價辦法》、SY/T 6151―1995《鋼制管道管體腐蝕損傷評價方法》等執(zhí)行,并分別給出“立即維修”“計劃維修”或“監(jiān)控使用”建議。根據(jù)檢測結果,7條隧道管道壁厚最大減薄厚度不足0.01 mm,不足管道壁厚的10%,可以繼續(xù)運行。

3 管道附屬構件檢測

除部分盾構隧道內(nèi)個別管卡因頂部漏液導致管卡長期浸泡被腐蝕外,其余情況基本良好。有3條管道管卡與支墩的連接螺栓存在大面積腐蝕現(xiàn)象,同時由于管道在壓力、溫度等作用下發(fā)生變形,使得螺栓受力增大。有2條管道存在個別螺栓因受力過大、腐蝕和采取不合理的焊接方式延長螺栓等交互作用下崩開或崩斷,甚至造成管卡一側螺栓完全失效。此外,還存在僅螺栓使用不銹鋼、螺母使用碳鋼導致螺母產(chǎn)生嚴重電偶腐蝕的情況。總體上看,螺栓腐蝕情況主要與螺栓材質及是否防腐相關,與隧道建成時間關系不明顯。水泥支墩和金屬支墩本體大多質量較好,但部分金屬支墩存在防腐漆脫落造成腐蝕的情況(圖 6)。

圖 6 金屬支墩防銹漆脫落

4 管體變形與應力檢測

隧道內(nèi)管道因溫度和壓力的影響,加之受兩側錨固礅的限制,可能導致管道產(chǎn)生應力。通過對管道的變形與應力進行檢測,判斷管道受力狀態(tài)。按照GB 50423―2015《油氣輸送管道穿越工程設計規(guī)范》計算管道應力的標準要求,即軸向應力、環(huán)向應力應小于許用應力,當量應力小于屈服強度的90%。

經(jīng)檢測,七條隧道管道變形均為彈性變形,未發(fā)現(xiàn)出現(xiàn)塑性變形情況,軸向應力、環(huán)向應力相對許用應力最大分別為許用應力的62.8%與80.2%,當量應力相對屈服強度最大為屈服強度的77.7%,各管道應力均滿足規(guī)范的有關要求,管道的應力不會影響管道運行,可以正常使用。

5 結語

本次對干式架空隧道管道檢測發(fā)現(xiàn)的問題,主要為防腐層施工期損傷、熱收縮套補口質量不合格;個別位置存在輕微均勻腐蝕,腐蝕深度不足0.01 mm;部分管卡螺栓因腐蝕發(fā)生斷裂導致管卡失效;個別隧道管道存在變形現(xiàn)象。

建議今后應加強對管道施工質量的檢查并進行嚴格驗收,確認施工造成的管道防腐層損傷已得到完全修復。補口方式建議采用粘彈體膠帶+壓敏膠型熱收縮帶技術。定期對管道進行檢測,對于受損管道附屬構件應及時進行維修或更換,若發(fā)現(xiàn)因管道變形造成管卡失效或管道長距離懸空,應及時釋放應力并重新固定管道。

作者簡介:宋奕,1981年生,碩士,高級工程師,西氣東輸銀川輸氣分公司管道科科員,主要從事埋地管道腐蝕控制、陰極保護、管道定期檢驗和完整性評價工作。聯(lián)系方式:13909596360,songyi1003@163.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號